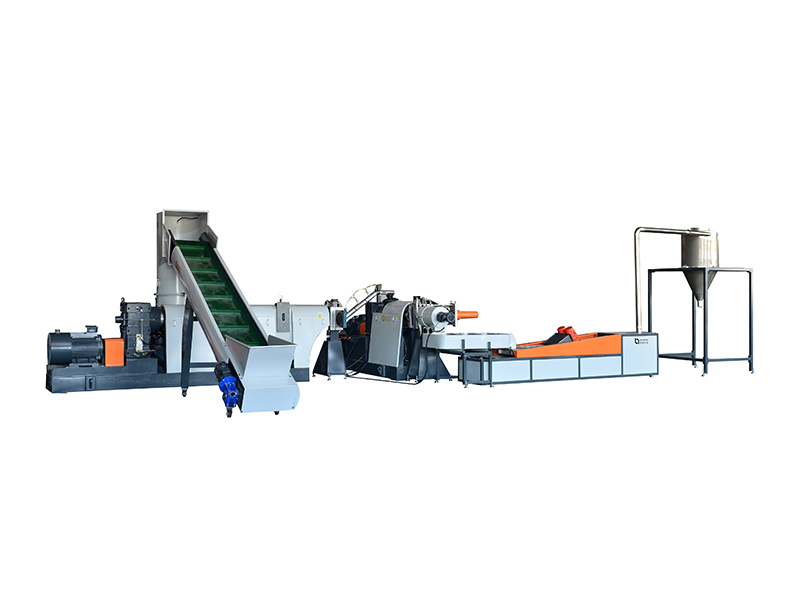

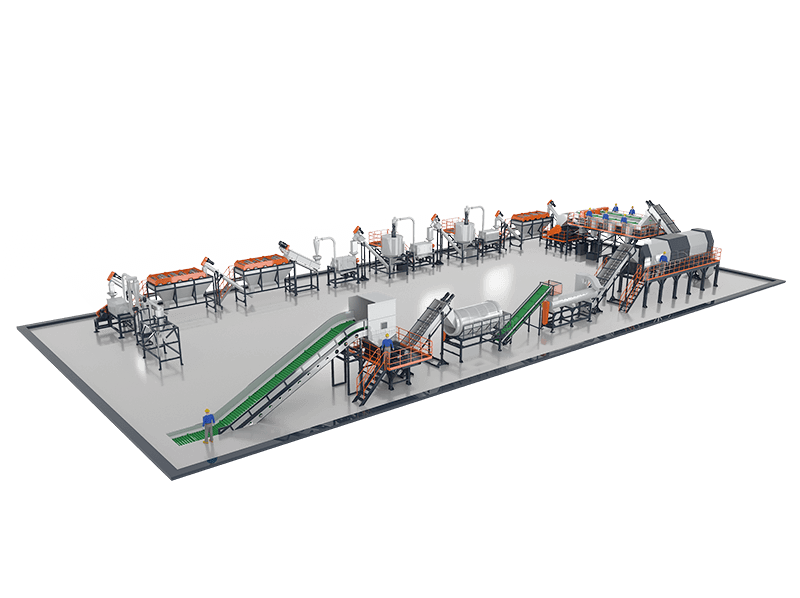

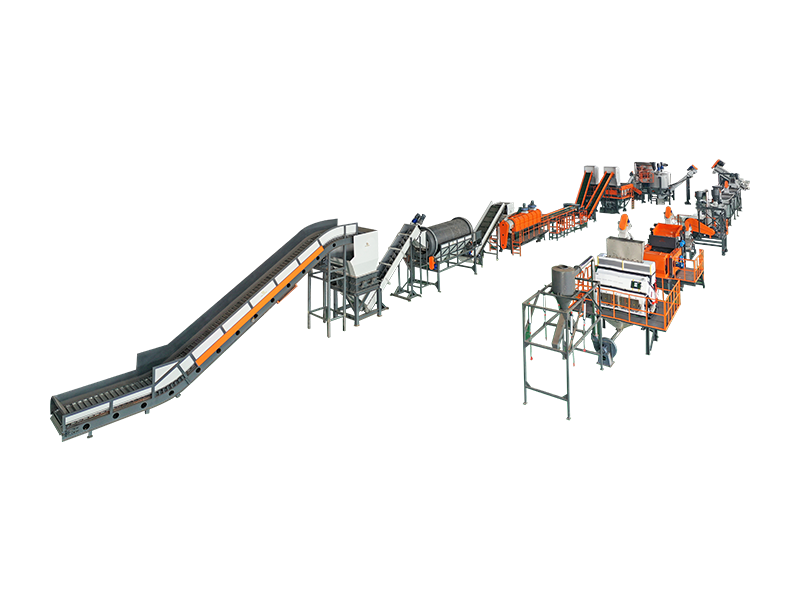

Типы линий мойки тканых мешков из ПП

Стандартный процесс линии мойки тканых мешков из ПП

|

|

|

|

|

1. Система подачи и измельчения

Процесс обычно начинается с ленточной системы подачи, которая подаёт спрессованные кипы или россыпные мешки из ПП в тяжёлую камеру измельчения. Машина может быть двухвальным шредером или специализированной дробилкой с несколькими вращающимися ножами. Цель — порезать мешки на более мелкие куски/хлопья (обычно 50–100 мм), чтобы облегчить мойку.

Ключевые особенности:

Компания Boxin Machinery разработала усовершенствованную систему ротора и ножей (ножи из стали D2 с криогенной обработкой), которая позволяет напрямую измельчать мешки из ПП без предварительного шредера.

Такое решение упрощает линию, сокращает количество машин (экономит место и обслуживание) и при этом обеспечивает ровные хлопья, пригодные для эффективной мойки.

|

2. Узел разделения «погружение-всплытие»

После доведения размера материал, как правило, поступает в ванну флотационного разделения (иначе — ванну «погружение-всплытие»).

Это по сути водяной резервуар, где пластиковые хлопья перемешиваются с водой и разделяются по плотности. Полипропилен легче воды, поэтому хлопья ПП всплывают, а более тяжёлые загрязнения (комки земли, металлы, стекло или высокоплотные полимеры) оседают на дно.

Ключевые особенности:

Опция: высокоэффективное извлечение остатков — Boxin предлагает продвинутые системы, которые не только удаляют тяжёлые частицы, но и возвращают остатки (например, порошки) для повторного использования либо упрощённой утилизации.

|

3. Высокоскоростная фрикционная мойка

После или между флотационными ваннами следует ключевой узел — фрикционная мойка.

Это цилиндрическая камера с быстро вращающимся валом и лопастями/щётками, из-за чего пластиковые хлопья интенсивно трутся о сито и друг о друга.

Во время вращения обычно распыляется вода для тщательного удаления грязи, клея и поверхностных загрязнений. Часто применяется двухступенчатая фрикционная мойка: первичная — после первой ванны, и вторичная — после ополаскивания.

Ключевые особенности:

Двухступенчатая фрикционная схема для повышенной интенсивности очистки

Износостойкое исполнение для длительной работы

Поддерживает непрерывную работу на высоких скоростях без забиваний и простоев

|

4. Система горячей мойки

Система горячей мойки — опциональный узел в линии для тканых мешков из полипропилена. Горячая мойка требуется не всегда: если входные мешки относительно чистые или лишь пыльные, достаточно холодной мойки. Однако при наличии специфических загрязнений добавление этого оборудования может дать существенный эффект.

|

|

|

|

|

|

5. Система обезвоживания и сушки

Эффективно снижает влажность обработанных хлопьев из тканых мешков до менее 5%, что ускоряет упаковку и обеспечивает стабильное качество для последующего гранулирования.

Ключевые особенности:

Высокоскоростное центробежное обезвоживание в сочетании с трубопроводной сушкой горячим воздухом

Стабильная работа даже при высокой производительности

Предотвращает проблемы качества на следующих стадиях экструзии или гранулирования, связанные с остаточной влагой

|

6. Демонстрация готового продукта

|

|

|

Упрощённая схема процесса:

Конвейер → Дробилка (гранулятор) → Фрикционная мойка → Флотационная ванна → Фрикционная мойка → Фрикционная мойка → Флотационная ванна → Обезвоживатель + трубопроводная сушка или прямое использование шнекового сжимателя-сушилки

Особое примечание:

В сфере очистки и переработки тканых мешков большинство поставщиков оборудования используют двухступенчатую предварительную подготовку «шредирование + дробление» из-за высокой прочности материала, склонности к наматыванию и массивной структуры. Предварительное крупное, а затем мелкое измельчение позволяет избежать перегрузки и повышенного износа ножей при прямой подаче мешков в дробилку.

Boxin применяет иной подход: опираясь на более чем 20-летний опыт в производстве оборудования для переработки, мы разработали собственную усиленную конструкцию камеры измельчения, ножевого вала и индивидуальные инструментальные материалы (D2 + криогенная обработка), что обеспечивает эффективное и стабильное дробление без предварительного шредирования. Это не только упрощает всю систему и снижает отказоустойчивость оборудования, но и оптимизирует затраты на обслуживание для пользователя.

Разумеется, мы сохраняем технологическую честность:

- Прямое и эффективное дробление упрощает структуру линии, но предъявляет повышенные требования к долговечности ножей.

- Средний цикл заточки наших ножей примерно на 20% короче, чем в схеме «шредирование + дробление» (но значительно лучше, чем у аналогичных дробилок на рынке).

- Схема шредирование + дробление не устраняет полностью необходимость обслуживания инструмента, а лишь относительно снижает его частоту.

Поэтому мы настаиваем на подборе наиболее подходящего решения, исходя из характеристик вашего сырья и привычек эксплуатации/обслуживания, а не на навязывании стандартизированной конфигурации.

Независимо от предпочитаемой вами схемы мы предложим зрелые и проверенные на практике конфигурации и поддержим выездные пробы или демонстрации, чтобы помочь вам сделать безопасный выбор.

Рекомендуем перед выбором партнёра посетить его завод и убедиться в наличии следующих компетенций:

Есть ли собственные разработки ключевых узлов измельчения (ножевой вал, ножи, камера измельчения);

Могут ли показать разборку реальной машины или наличие образцов запасных частей;

Поддерживают ли настройку зазора и угла ножей под разные типы мешков;

Именно эти детали часто определяют производительность и ресурс оборудования в реальной эксплуатации.

Индивидуальные решения и сервисы от производителей линий мойки тканых мешков из ПП

|

Индивидуальные конфигурации оборудования:

Оборудование для переработки нельзя сделать «универсальным» для всех. Добросовестный производитель уточнит детали о вашем сырье, уровне загрязнений, требуемой производительности и характеристиках конечного продукта перед финализацией проектирования линии. Исходя из этих факторов, он может скорректировать схему процесса или добавить специализированные узлы. Например, если ваши мешки из ПП особенно жёсткие или толстые (как у некоторых химических биг-бэгов), поставщик может увеличить мощность двигателя дробилки или рекомендовать добавить стадию предварительного шредирования для стабильной работы.

|

|

Пилотные испытания и анализ сырья:

Некоторые компании верхнего уровня, такие как Boxin Machinery, проводят тестирование образцов на своей площадке и проектируют линию на основе результатов. В Boxin подчёркивают, что не навязывают стандартные решения без учёта конкретного материала заказчика. Напротив, они предпочитают рекомендовать наиболее подходящую конфигурацию, исходя из реальных тестов и ваших эксплуатационных привычек. Такой уровень кастомизации гарантирует, что вы получите технику, действительно соответствующую вашим задачам, а не общий «усреднённый» вариант, который может недорабатывать на необычном сырье.

|

Как выбрать надёжного китайского поставщика/компанию для линий мойки тканых мешков из ПП

Выбор правильного поставщика (или производителя) для вашей линии мойки тканых мешков из ПП так же важен, как и выбор самой техники. Китай — крупный центр производства оборудования для переработки пластмасс, и десятки компаний предлагают похожие линии. Однако по качеству, техническим возможностям и надёжности они могут сильно отличаться.

Проверяйте опыт и специализацию производителя:

Ищите компании с сильным бэкграундом в технике для переработки, особенно в линиях мойки. Устоявшиеся производители охотно демонстрируют историю (например, более 20 лет на рынке) и предоставляют кейсы реализованных проектов.

Оценивайте технические компетенции и инновации:

Важный маркер — наличие собственной R&D и оригинальных конструкторских решений, а не копирование типовых схем. Хотя внешне машины могут быть похожи, тонкие конструктивные отличия (например, в дробилках) заметно влияют на производительность. Спросите, разработан ли узел измельчения тканых мешков собственными силами или закупается со стороны.

Проверяйте качество ключевых компонентов:

Внимательно изучайте ключевые узлы, которые производитель использует или изготавливает. Надёжные компании применяют высококачественные материалы — например, инструментальные стали с правильной термообработкой для ножей или собственные конструкции фрикционных моек. Как отмечалось, уточните, есть ли у них независимые разработки валов, ножей, камер и могут ли показать эти детали.

Визит на завод или дистанционный аудит:

Если возможно, посещение завода — лучший способ проверить надёжность. Вы увидите качество изготовления: толщину металла, культуру сборки и даже сможете посмотреть пробный запуск. Как рекомендует команда Boxin, визит на производство крайне желателен, чтобы подтвердить реальные возможности поставщика.

FAQ и советы экспертов: самые частые вопросы покупателей

Прямые ответы на вопросы, которые вы могли стесняться задать

1. Какую производительность линии мойки тканых мешков из ПП выбрать для моего предприятия?

Определяйте по объёму сырья, который вы планируете перерабатывать ежедневно/ежемесячно. Оцените, сколько килограммов мешков ПП вы обычно перерабатываете в день. Разумно выбрать линию с небольшим запасом по производительности, чтобы учесть рост и пиковые нагрузки.

2. Может ли линия одновременно обрабатывать разные виды пластиковых отходов (например, смешанные мешки ПП и плёнку ПЭ)?

Некоторые линии позиционируются как многоцелевые (ПП и ПЭ), поскольку процессы похожи. Технически это возможно, но одновременно получать высокое и стабильное качество трудно. Лучший подход — отдельные линии или партиями с тщательной очисткой системы при переключении материала.

3. Вызывают ли прочные тканые мешки из ПП наматывание и снижение эффективности?

Исторически да, волокнистая структура мешков приводила к наматыванию и забиванию. Современные системы решают это предварительным шредированием или продвинутыми конструкциями ножевых узлов. Распространённая индустриальная схема — «предшредер + вторичная дробилка», чтобы снизить нагрузку на оборудование.

4. Обязательна ли горячая мойка для очистки тканых мешков из ПП?

Зависит от уровня загрязнения и требуемой чистоты конечного продукта. Горячая мойка (подогретая вода, иногда с реагентами) нужна не всегда, но весьма эффективна для ряда загрязнений.

5. Какова типичная стоимость линии мойки тканых мешков из ПП?

Как отмечалось, стоимость варьируется от ~$30 000 до свыше $200 000. Многие решения среднего уровня стоят в диапазоне $60 000–$100 000.

6. Можно ли из отмытого материала получать высококачественные гранулы для экспортных рынков?

Ключ — чистота и стабильность хлопьев, а также корректная схема гранулирования (фильтрация расплава, дегазация для удаления влаги/летучих и т. д.). При очень чистых хлопьях (без грязи, с минимальным запахом и влажностью <1%) можно получать светлые, ровные гранулы по свойствам близкие к первичному ПП. Их используют для новых мешков, бытовых изделий и др., при необходимости — в смеси с первичным материалом.

RU

RU

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .