Что такое машина для мойки, отжима и гранулирования ПЭ-пленки?

Машина для мойки, отжима и гранулирования ПЭ-пленки (её также называют отжимной сушилкой плёнки, отжимным гранулятором или шнековым компактором) решает ключевую задачу переработки пластмасс: мокрая плёнка объёмная, её трудно складировать, а при высокой влажности она непригодна для прямой подачи в экструдёр для финального гранулирования.

Фактически оборудование одновременно выполняет две функции:

-

Обезвоживание: Механически удаляет воду, подобно мощному отжиму/пресу. Машина-сжижитель/гранулятор снижает содержание влаги примерно до 2–5% (часто 2–3%), достигая требуемой для экструзии сухости.

-

Уплотнение (агломерация): Мокрая плёнка имеет очень низкую насыпную плотность (пушистая и воздушная). Шнековый отжим за счёт трения и давления слегка подплавляет поверхность пластика, превращая пленочные хлопья в компактные и сплавленные более плотные гранулы. На выходе получаются нерегулярные пластиковые гранулы/куски. Они не столь равномерны, как конечные гранулы после гранулятора, но достаточно плотные и сыпучие, чтобы их можно было транспортировать и плавить в стандартном экструдере-грануляторе.

Зачем это нужно?

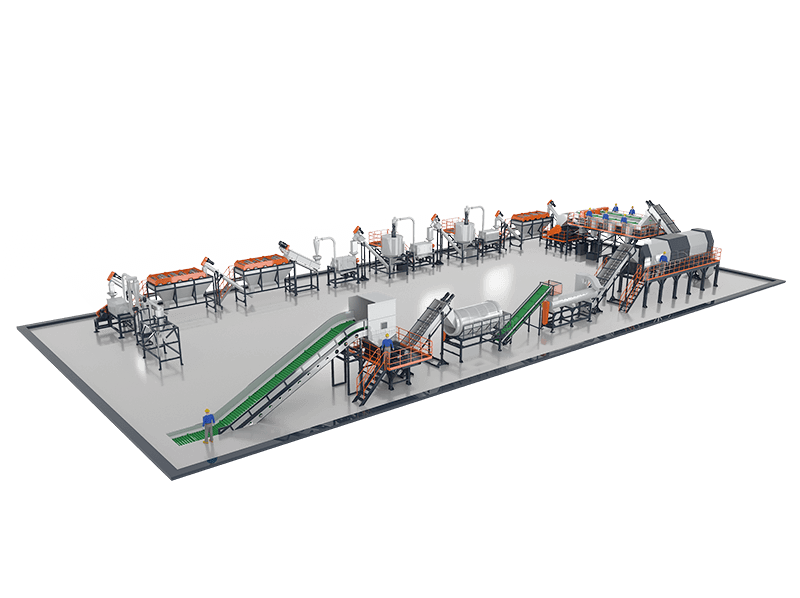

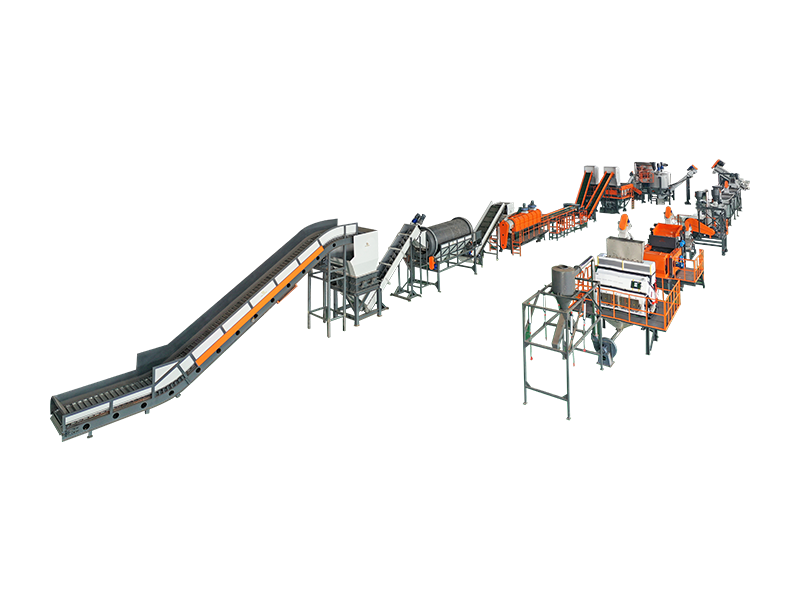

В типичной линии переработки плёнок (LDPE, LLDPE, HDPE, а также ПП-тканые мешки) после измельчения и мойки материал необходимо высушить, прежде чем плавить и экструдировать в новые гранулы. Традиционные методы включают:

-

Центрифужную сушку (роторные сушилки) для удаления воды,

-

Термическую сушку горячим воздухом или нагревателями для испарения остаточной влаги,

-

Агломераторы (компакторы), использующие трение для нагрева и сплавления влажной плёнки в комки.

Отжимной гранулятор ПЭ-плёнки эффективно интегрирует и упрощает эти этапы. Он заменяет раздельные процессы сушки и агломерации одной непрерывной операцией. Это экономит энергию и трудозатраты: механический отжим энергоэффективнее испарения влаги теплом, а объединение нескольких стадий сокращает число единиц оборудования (и операторов).

Принцип работы отжимного гранулятора

Оборудование работает в полностью автоматическом непрерывном режиме, сочетая механический отжим с контролируемым нагревом. Ниже приведён пошаговый обзор: как влажная плёнка поступает в машину и на выходе превращается в сухие гранулы:

|

|

|

|

|

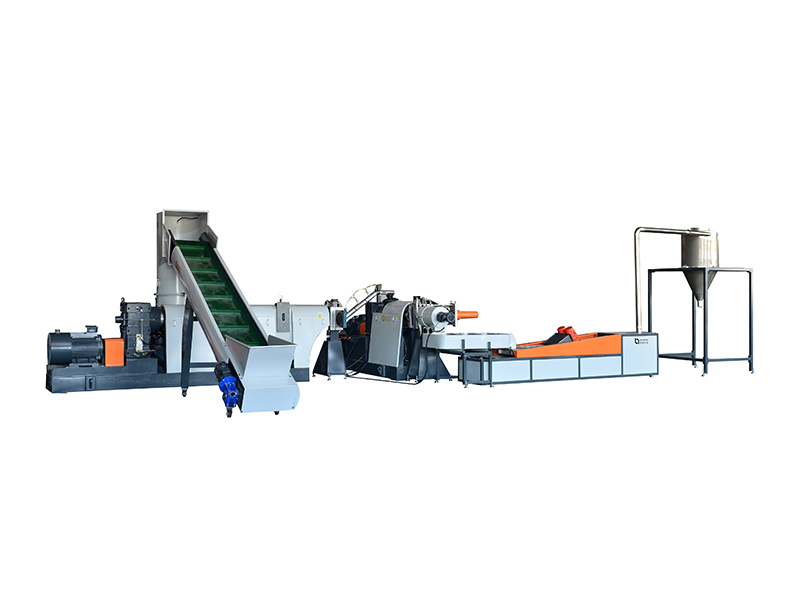

Подача влажной плёнки:

Вымытые пленочные хлопья или полосы (после предыдущей мойки) подаются в бункер машины. Это можно делать ленточным конвейером или напрямую с выхода моечной линии. Часто используют наклонные шнековые конвейеры или питатели для равномерной подачи. Равномерность важна, чтобы избежать перегрузки или недогрузки.

Плёнки могут быть разных типов: упаковочная LDPE, тепличная, стретч-плёнка LLDPE, пакеты HDPE, а также ПП-тканые мешки и нетканый мешочный материал — при условии, что они вымыты и нарезаны на небольшие фрагменты. Питающий узел обычно включает прижимные/натяжные устройства, чтобы лёгкая плёнка без застреваний входила в шнек. Это решает типичную проблему: рыхлую плёнку трудно подавать, но современные отжимы спроектированы для её равномерной подачи в шнековую камеру.

|

Отжим и обезвоживание:

Внутри шнековой камеры работает мощная одновинтовая экструзионная система. Шнек, как гигантский винт, вращается в плотно пригнанной гильзе. По мере продвижения он уплотняет влажную плёнку; далее канал/геометрия шнека сужается, усиливая прессование. Вода выдавливается под давлением. Стенка цилиндра в этой зоне перфорирована или имеет дренажные щели для отвода воды. Представьте отжим губки — шнек «выжимает» воду из пластика. Выжатая вода уходит через отверстия/щели в лоток или трубопровод. К концу стадии отжима материал в основном обезвожен. Механический отжим очень эффективен: оптимизированная машина убирает большую часть воды, снижая влажность до нескольких процентов. Важно, что процесс не опирается на сушку горячим воздухом, поэтому энергопотребление существенно ниже, чем при термосушке.

|

Нагрев и уплотнение (трение и компрессия):

По мере продвижения к выходу пластик испытывает интенсивное трение и давление. Трение создаёт внутреннее тепло; дополнительно многие машины имеют нагревательные элементы для поддержания оптимальной температуры. Цель — не полностью расплавить пластик, а размягчить до уровня, достаточного для спекания. Комбинация давления и тепла вызывает агломерацию (спекание) хлопьев в более крупные плотные частицы. К моменту выхода из шнека образуется полурасплавленная масса. Это «мягкая» экструзия — пластик частично расплавлен и уплотнён. Он не течёт, как в обычном экструдере; на выходе формируются гибкие, «тягучие» комки. Это уплотнение критично: рыхлая плёнка превращается в компактные гранулы. На этом этапе остаточная влага дополнительно снижается теплом. Конструкция аккуратно балансирует температуру, чтобы испарять воду без деградации/подгорания. Целевая итоговая влажность — ниже 5%, часто 2–3%. Нагрев также помогает гранулам сохранять форму при охлаждении.

|

Выгрузка гранулированного материала:

В конце цилиндра находится выходная форма/окно, через которое выходит горячий, плотный пластик. Сопло может быть круглым отверстием или щелью. На выходе материал может резаться вращающимися ножами или естественно ломаться на куски. У разных изготовителей разные способы выгрузки: где-то формируются короткие «нити», которые ломаются в гранулы, где-то — нерегулярные комки. Во всех случаях это гранулированный пластик — значительно более плотный и сухой, чем исходная плёнка.

|

Интеграция с экструдером-гранулятором (после обработки):

Хотя продукция отжима уже имеет вид гранул, во многих цехах этот материал сразу подают в экструдер-гранулятор для переплавки и финального гранулирования.

Экструдер полностью расплавляет уплотнённые гранулы и выдавливает расплав через прецизионные фильеры, получая равномерные гранулы (часто с водокольцевой резкой на горячей головке). Поскольку продукт отжима сухой и компактный, его можно непрерывно подавать в экструдер без «мостов» и забиваний.

По сравнению с подачей мокрой, «пушистой» плёнки, производительность экструдера может вырасти до 20%. В большинстве случаев отжимной гранулятор служит промежуточной стадией подготовки сырья для основной линии гранулирования.

Автоматизированная работа:

Весь процесс контролируется ПЛК-системой для поддержания оптимальных параметров. Датчики отслеживают крутящий момент шнека, нагрузку двигателя, температуру и производительность. При неравномерной подаче или риске перегрузки система изменяет скорость или подаёт сигнал оператору.

|

Расширение отраслевых знаний :::

Дополнительная информация о линии производства гранул из плёнки ПЭ

|

|

|

Ключевые узлы и особенности отжимного гранулятора

|

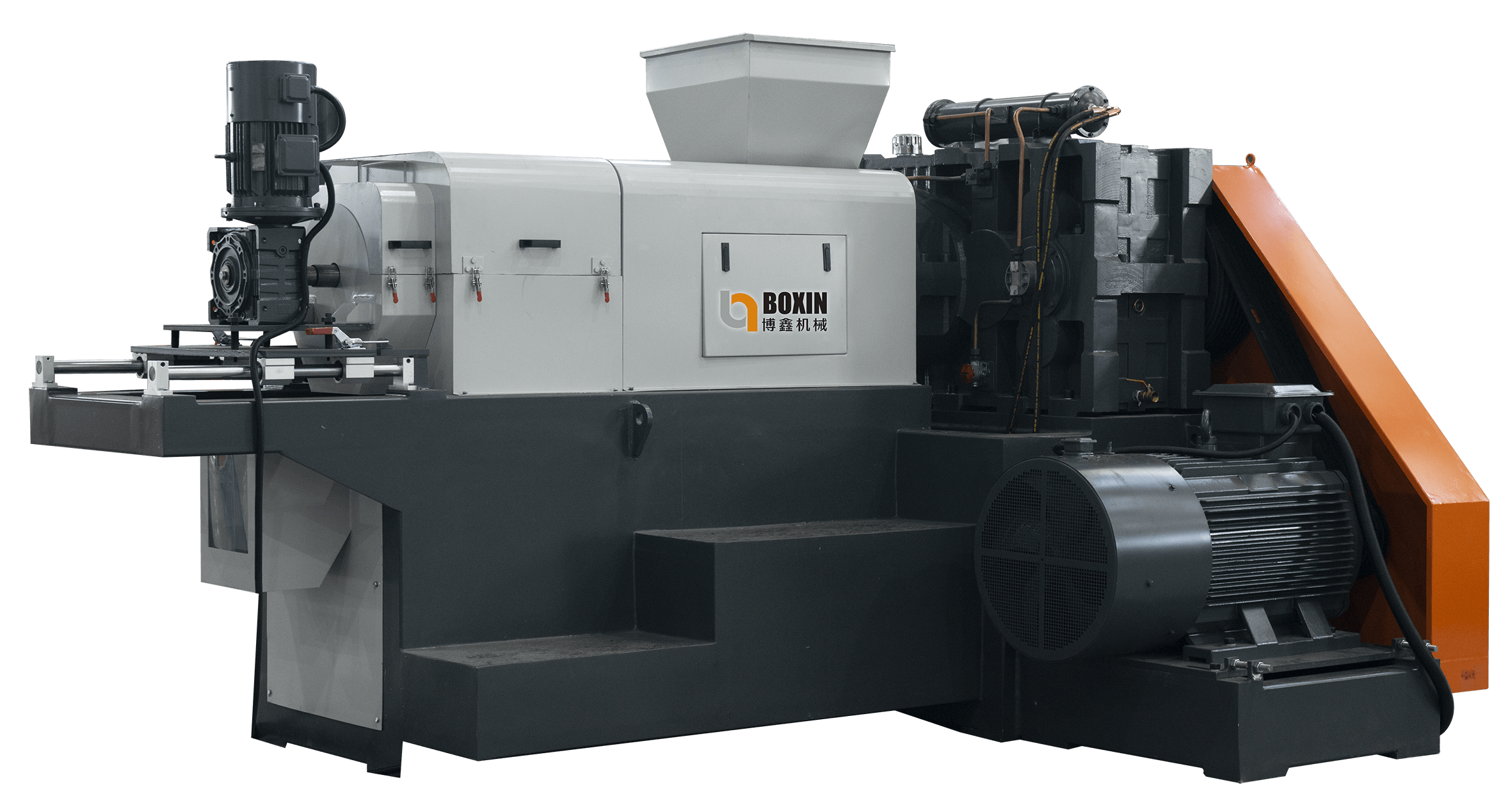

Тяжёлый шнек и цилиндр:

Сердце машины — одновинтовая экструзионная система. Шнек обычно износостойкой легированной стали (например, 38CrMoAl), закалённой и нитроцементированной. Он должен выдерживать высокий износ и возможные абразивы (песок/грязь на плёнке), поэтому твёрдость и износостойкость критичны. Геометрия шнека (глубина канала, шаг, L/D) оптимизирована под обезвоживание и подсплавление пластика. Часто L/D около 8:1–12:1 — короче, чем у пластицирующих экструдеров, поскольку задача здесь — отжим и агломерация, а не полное расплавление. Цилиндр вокруг шнека нередко имеет перфорацию/щели для дренажа воды. Он также из закалённой стали, часто со сменными втулками для продления ресурса. Критичен минимальный зазор шнек–цилиндр для создания давления и эффективного отжима влаги.

|

Привод: двигатель и редуктор:

Шнек приводит мощный электродвигатель с надёжным редуктором. Требуется высокий крутящий момент, поэтому мощности велики: ~75 кВт для малых моделей и до 132 кВт, а для больших (>1000 кг/ч) — 160–250 кВт. Редуктор превращает высокоскоростное низкомоментное вращение мотора в низкоскоростное высокомоментное вращение шнека (обычно 50–100 об/мин). Это «мышцы» машины, создающие нужное давление на пластик. Boxin оснащает оборудование защитой от перегрузки и частотным приводом (VFD) для регулировки скорости. Качество двигателя и редуктора напрямую влияет на производительность и ресурс — обращайте внимание на бренды и спецификации.

|

Система нагрева:

Хотя значительная часть тепла создаётся трением, машины оснащают вспомогательным нагревом для стабилизации температуры. Обычно это электрические нагревательные пояса на цилиндре (особенно у выхода) с термопарами, передающими данные в систему управления. Применяются регулируемые керамические или литые алюминиевые нагреватели. Их задача — вывести пластик к нужной температуре: достаточно мягкой для спекания, но без перегрева и деградации. Правильный тепловой режим критичен: слишком холодно — нет уплотнения; слишком горячо — обугливание/подгорание.

|

|

Дренажная система:

Отличительная особенность — отвод воды. Как отмечено, цилиндр часто перфорирован или снабжён ситами. Когда шнек выжимает воду, её нужно вывести из машины. Обычно ниже зоны отжима расположены дренажные патрубки/лотки. Вода самотёком («свободное стекание») уходит в ёмкость или трубопровод на очистку. В некоторых моделях добавлены жёлоба/каналы для направления потока и предотвращения разбрызгивания. Простота гравитационного дренажа — без вакуума или эжекции — снижает число подвижных узлов и упрощает обслуживание.

|

Система гранулирования (резки):

Не у всех машин есть отдельные ножи, но у некоторых на выходе стоят роторные резаки, нарезающие вытесняемый пластик на меньшие куски. В других моделях материал, находящийся в полутвёрдом состоянии, естественно разламывается на фрагменты. В установках, нацеленных на более ровную фракцию, интегрированные ножи формируют более однородные гранулы. Тем не менее даже при резке продукт обычно остаётся нерегулярными кусками размером в несколько сантиметров, а не точными гранулами. Если нужна ровная гранула, применяется отдельный гранулятор на следующей стадии экструзии. При сравнении моделей обращайте внимание, позиционируется ли машина как «squeezer dryer» (отжим-сушилка) или «squeezer pelletizer» (отжимной гранулятор) — второе подразумевает встроенную резку. Некоторые конструкции выдавливают «спагетти»-нити, затем режут вращающимися ножами, как при стренговом гранулировании, но применительно к горячему полуплавкому потоку. Эти решения влияют на форму/удобство обращения с продуктом, но их задача одна — разбить выход на удобную гранулу.

Панель управления и ПЛК:

Современное перерабатывающее оборудование, включая отжимы плёнки, использует ПЛК-автоматику. Управление через кнопки или сенсорную панель. Ключевые функции:

-

Безопасные последовательности пуска/остановки (например, предварительный прогрев перед пуском шнека; шнек запускается только при выполнении условий).

-

Терморегулирование (считывание температуры цилиндра и управление нагревателями для удержания уставок).

-

Мониторинг нагрузки (ток/нагрузка двигателя; автоматическая корректировка подачи при риске перегрузки).

-

Аварийный стоп и блокировки безопасности (стандартно для немедленной остановки и запрета работы при открытых кожухах).

-

Локализация интерфейса и единицы измерения (для экспорта интерфейс часто многоязычный; доступны метрические/дюймовые единицы).

Рама и силовые элементы:

Машина смонтирована на жёсткой стальной раме, выдерживающей массу цилиндра, двигателя и редуктора. Вибрации и нагрузки значительны, поэтому жёсткость конструкции критична. Конфигурация чаще горизонтальная (горизонтальное расположение шнека), иногда с наклоном для помощи подаче/дренажу. Все элементы, контактирующие с мокрым материалом, из нержавеющей стали или с антикоррозионным покрытием — важно из-за совместного воздействия воды, пластика и стали. Антикоррозионная обработка и сменные вкладыши продлевают срок службы.

Цена и стоимость владения: сколько стоит отжимной гранулятор?

Ориентировочный диапазон цен:

Для стандартной машины отжима/гранулирования плёнки ожидайте примерно такие значения (оценки, зависят от конъюнктуры рынка):

-

Малые модели (~300 кг/ч): около 20 000–40 000 USD

-

Средние (~500–600 кг/ч): обычно 30 000–60 000 USD

-

Крупные (~1000 кг/ч и выше): как правило 60 000–100 000+ USD. Для максимальных производительностей (например, 1500 кг/ч) цена может превышать 120 000 USD

Указанные диапазоны предполагают прямую закупку у производителя в Китае, обычно в формате FOB (франко-борт) завода — то есть не включают фрахт и импортные пошлины.

FAQ и советы экспертов: популярные вопросы покупателей

Прямые ответы на вопросы, которые вы могли стесняться задать

1. Какова основная функция машины для мойки, отжима и гранулирования плёнки ПЭ?

Её главная задача — высушить и уплотнить вымытую влажную плёнку. Она снижает остаточную влажность до очень низкого уровня (около 2–5%) и превращает рыхлую плёнку в плотные гранулы.

2. Какие виды пластиков обрабатывает это оборудование?

Машина рассчитана на мягкие тонкие пластики, например:

Плёнки из полиэтилена (ПЭ): LDPE, LLDPE, HDPE — упаковочная, стретч-плёнка, пакеты, сельхозплёнка (тепличная, мульча) и т.п.

Полипропилен (ПП) — тканые и нетканые материалы (мешки).

3. Насколько сухим выходит материал? Какой уровень влажности достижим?

Обычно остаточная влажность выходных «пеллет» ниже 5%.

4. Это то же самое, что традиционный денсификатор/агломератор? В чём отличие?

Назначение схожее (уплотнение), но принцип иной и более продвинутый. Классический агломератор — обычно периодический аппарат: нагреваемый барабан с лопастями расплавляет плёнку и рубит её в комки. Он уплотняет, но не «выжимает» воду — материал должен быть достаточно сухим, а влага испаряется паром (что бывает небезопасно).

Отжимной гранулятор — это непрерывная шнековая система: физически выдавливает влагу и одновременно гранулирует пластик.

5. Как выбрать подходящую модель/производительность?

Учитывайте:

Объём входа;

Тип материала;

Интеграцию с другим оборудованием;

Доступные площадь и мощность;

Проконсультируйтесь с производителем.

6. Какое обслуживание требуется отжимному гранулятору?

Сменные/суточные проверки; смазка; контроль износа шнека и цилиндра; проверка нагревателей и электроники; обслуживание ножей (если есть); регулярная очистка.

7. Сколько обычно стоит отжимной гранулятор для ПЭ-плёнки?

Цены варьируются, но в целом:

Малые (~300 кг/ч): 20 000–40 000 USD.

Средние (500–600 кг/ч): 40 000–60 000 USD.

Крупные (800–1000 кг/ч и выше): 60 000–100 000 USD и более.

8. Возможна ли кастомизация под конкретные требования?

Да: настройка производительности; конструктивные изменения; другие электростандарты; материалы и комплектующие; интегрированные решения.

RU

RU

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .