Линия гранулирования для переработки пластика – это система, предназначенная для преобразования пластиковых отходов в гранулы многократного использования.

Эти гранулы затем могут служить сырьем для новых пластиковых изделий, снижая потребность в первичном пластике и поддерживая экономику замкнутого цикла.

Что такое линия гранулирования для переработки пластика?

Линия гранулирования для переработки пластика (также известная как линия грануляции пластика) — это полная система переработки, которая преобразует отходы пластика или сырые полимерные материалы в стандартизированные пластиковые гранулы.

На практике она принимает выброшенный или бракованный пластик — например, использованные упаковочные пленки, бутылки или обрезки производства — и перерабатывает их путем плавления и резки для формирования однородных гранул. С этими гранулами легче обращаться, транспортировать и повторно использовать в производственных процессах, таких как литье под давлением, экструзия или производство текстильного волокна.

Типы линий гранулирования для переработки пластика

Не все линии гранулирования одинаковы. Производители разрабатывают различные типы линий гранулирования для переработки пластика для работы с конкретными материалами, уровнями производительности и требованиями к конечному продукту. Вот несколько распространенных способов классификации этих систем:

По применению (Переработка vs. Компаундирование):

Линии гранулирования для переработки оптимизированы для преобразования пластиковых отходов (таких как использованная упаковка, пленки, бутылки) в базовые гранулы, которые могут заменить первичное сырье. Они ориентированы на работу с загрязнениями и неоднородностью пластикового лома. С другой стороны,

Линии гранулирования для компаундирования используются для смешивания пластиков с добавками или наполнителями (такими как цветной мастербатч, стекловолокно или антипирены) для производства специальных пластиковых компаундов. Линии компаундирования часто используют двухшнековые экструдеры для достижения тщательного смешивания добавок в расплаве полимера, что позволяет получать гранулы с заданными техническими свойствами.

По методу гранулирования:

Линии стренгового гранулирования: Подходят для многих жестких или твердых пластиков. Экструдат выходит в виде нитей (стренг), которые охлаждаются и нарезаются. Этот метод относительно прост и распространен для таких материалов, как ПЭТ.

Линии водокольцевого гранулирования: Часто используются для мягких пластиков с низкой вязкостью расплава, таких как ПВД или ЛПВД (отходы пленки). Торцевая резка на голове экструдера с водяным охлаждением предотвращает прилипание мягкого расплава и позволяет получать однородные гранулы.

Линии подводного гранулирования: Это системы высокого класса, где резка происходит в водяной камере непосредственно на выходе из фильеры. Они идеально подходят для высокопроизводительного производства и для определенных инженерных пластиков или термочувствительных материалов. Подводные системы обеспечивают очень однородные гранулы и могут справляться с большими объемами производства, но они более сложны.

По типу входного материала:

Линии для жестких пластиков: Для твердых пластиков, таких как куски ПНД, ПП (крышки от бутылок, ящики, толстостенные контейнеры), линия может включать мощные шредеры или дробилки для предварительной резки материалов, а иногда и несколько этапов фильтрации для удаления загрязнений.

Линии для пленки и мягких пластиков: Тонкие пленки (обрезки пленки ПВД, ЛПВД, тканые мешки из ПП) объемные и легкие, поэтому эти линии часто включают компактор или агломератор на подаче. Компактор предварительно нагревает и уплотняет пленку в комки, которые можно равномерно подавать в экструдер. Это предотвращает распушение пленки и повышает производительность.

Линии для вспененных пластиков: Материалы, такие как пенополистирол (EPS) или пенополиэтилен (EPE), нуждаются в уплотнителях (денсифайерах) (которые применяют тепло и давление для разрушения пены) перед экструзией. В противном случае их низкая насыпная плотность делает прямую подачу неэффективной.

Линии для ПЭТ-хлопьев: У ПЭТ есть свои нюансы (он гигроскопичен, то есть легко впитывает влагу). Линии для ПЭТ часто включают системы сушки или вакуумной дегазации для удаления влаги и могут использовать двухшнековые экструдеры с дегазацией для обеспечения высокого качества гранул, которые можно использовать даже для пищевых применений.

По масштабу и производительности:

Маломасштабные линии: Подходят для стартапов или небольших операций по переработке, производительность около 100–200 кг/час. Обычно они проще и дешевле, но все же способны производить качественные гранулы.

Линии средней производительности: Промышленные системы среднего уровня (например, 300–800 кг/час), используемые многими перерабатывающими компаниями. Они балансируют между эффективностью и стоимостью и часто включают умеренную автоматизацию.

Высокопроизводительные линии: Крупномасштабные производственные линии (от 900 кг/час и выше), используемые на крупных перерабатывающих заводах или предприятиях по производству смол. Они часто оснащены экструдерами с высоким крутящим моментом, передовыми грануляторами и полной автоматизацией для непрерывной работы при большой пропускной способности. Высокопроизводительные линии предназначены для предприятий, перерабатывающих огромные объемы пластиковых отходов, и требуют надежной конструкции для работы в режиме нон-стоп.

Каждый тип линии гранулирования пластика разработан с учетом конкретных случаев использования. Например, двухкаскадная линия переработки пластика (два экструдера последовательно) может быть выбрана для сильно запечатанных или сильно загрязненных пластиков – первый этап фокусируется на расплавлении и фильтрации примесей, а второй этап обеспечивает тонкую фильтрацию расплава и стабильную экструзию для получения гранул высшего качества. С другой стороны, простая однокаскадная линия может быть достаточной для чистых заводских отходов. Понимание различий позволяет предприятиям выбрать решение, которое лучше всего соответствует их потребностям в материалах и производстве.

Ключевые компоненты линии гранулирования пластика

Чтобы понять, как работают эти системы, давайте разберем ключевые компоненты, обычно встречающиеся в линии гранулирования пластика:

1. Система подачи: Это начало линии, куда загружается подготовленный пластиковый материал. Это может быть как простой бункер для ручной подачи, так и автоматизированные ленточные конвейеры, загрузчики или компакторы, которые равномерно подают пластиковый лом в экструдер. Метод подачи может варьироваться в зависимости от формы материала (например, хлопья, пленки или дробленка).

2. Блок экструзии (Плавление и гомогенизация): Экструдер — это сердце линии гранулирования. Обычно он состоит из длинного цилиндра с одним или двумя шнеками, которые вращаются для перемещения и плавления пластика. Проходя через нагретый цилиндр, пластик плавится в вязкую жидкость. Одношнековые экструдеры распространены для простой переработки одного материала, в то время как двухшнековые экструдеры предпочтительны для компаундирования или работы со смешанными материалами из-за лучшей способности к смешиванию и более высокой производительности. Этот этап гарантирует, что пластик будет тщательно расплавлен и гомогенизирован – достигая равномерной температуры и консистенции.

3. Система дегазации: Многие пластики содержат влагу или захваченные газы (особенно если материал не был идеально высушен или содержит чернила/загрязнения). Экструдер часто имеет секцию дегазации (вентиляционные отверстия) для удаления пара и летучих газов из расплавленного пластика. Удаление влаги имеет решающее значение для предотвращения дефектов (таких как дыры или хрупкость) в готовых гранулах.

4. Система фильтрации (Сменщик фильтра): Перед формированием гранул расплавленный пластик проходит через мелкую сетку или фильтр расплава. Этот шаг улавливает любые оставшиеся загрязнения или нерасплавленные частицы, гарантируя, что на выходе будет высококачественный пластик без мусора. Современные линии используют непрерывные или автоматические сменщики фильтров, чтобы фильтрация не прерывала производство.

5. Система гранулирования (Блок резки): После фильтрации чистый расплавленный пластик выталкивается через фильерную головку. В головке много маленьких отверстий, из которых выходят нити расплавленного пластика. Эти нити немедленно нарезаются на мелкие гранулы системой вращающихся ножей по мере их выхода. В зависимости от конструкции резка может происходить разными способами:

- Стренговое гранулирование: Расплавленный полимер выходит в виде нитей (спагетти), которые охлаждаются (водой), а затем после затвердевания нарезаются на гранулы резаком.

- Водокольцевое гранулирование: Резка выполняется на торце головки с потоком воды, который охлаждает и уносит гранулы – часто используется для более мягких пластиков, таких как пленка ПЭ.

- Подводное гранулирование: Резка происходит под водой непосредственно на торце головки, идеально подходит для высокопроизводительных линий и определенных полимеров, мгновенно охлаждая гранулы по мере их резки.

6. Система охлаждения: Сразу после резки гранулы горячие и нуждаются в охлаждении для затвердевания и предотвращения слипания. В зависимости от системы, гранулы охлаждаются водой или воздухом. Например, при стренговом гранулировании гранулы могут проходить через водяную ванну или охлаждающий конвейер, тогда как при подводном гранулировании уже используется вода для охлаждения в камере резки.

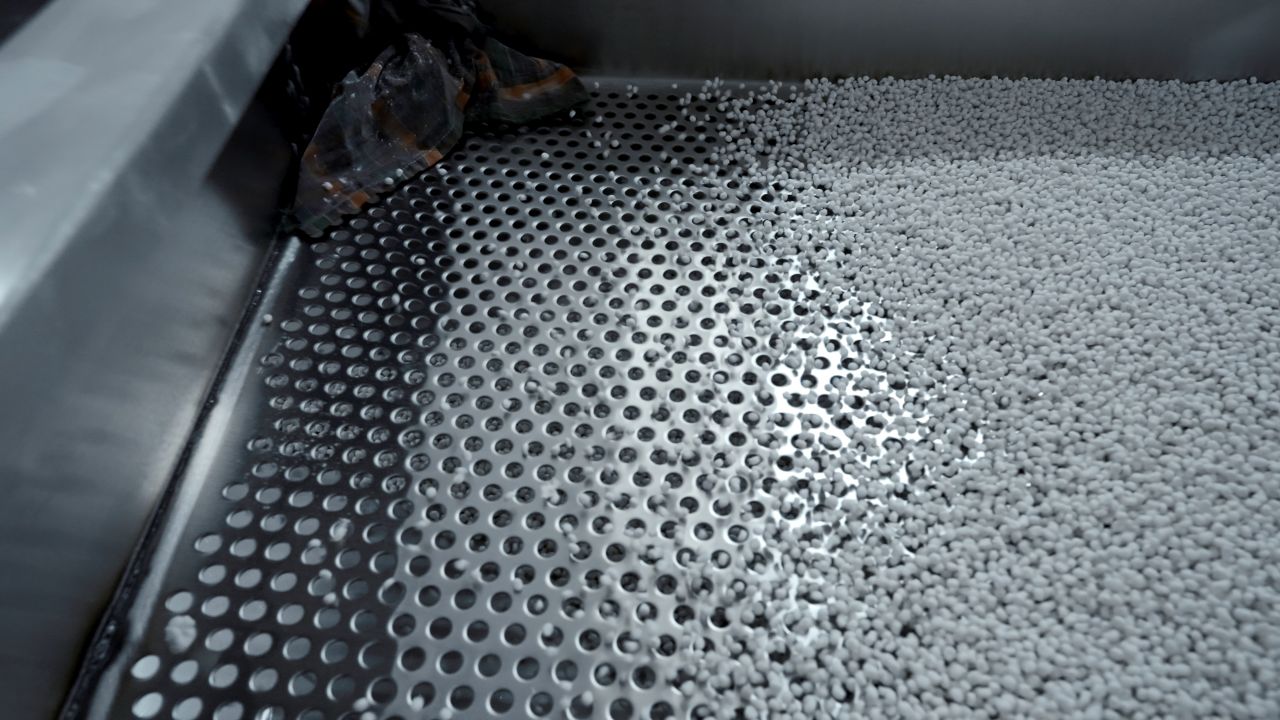

7. Вибросито / Классификатор: Высококачественные линии гранулирования включают этап просеивания, где гранулы проходят через вибросито или экран. Это удаляет любые мелкие частицы (пыль) и отделяет слишком крупные гранулы, обеспечивая однородный размер гранул для конечного продукта. Постоянный размер гранул важен для надежной работы в формовочных машинах в дальнейшем.

8. Хранение и упаковка: Наконец, высушенные гранулы транспортируются в силосы для хранения или сборные бункеры. Они могут быть упакованы в мешки или большие контейнеры (биг-бэги). На этом этапе переработанные пластиковые гранулы готовы к повторному использованию в производстве.

Каждый из этих компонентов работает последовательно, превращая пластиковые отходы в высококачественные гранулы. Некоторые линии переработки также интегрируют оборудование для предварительной обработки, такое как шредеры или дробилки (перед системой подачи), особенно если входной материал крупный или в кипах. Фактически, полная производственная линия гранулирования пластика часто включает оборудование для дробления, мойки и сушки перед экструзией, если речь идет о грязных бытовых отходах. Например, линия может начинаться с дробилки для измельчения бутылок в хлопья, их мойки и сушки, а затем подачи в гранулирующий экструдер. Точная конфигурация настраивается в зависимости от материала и требуемой чистоты.

Использование и применение линий гранулирования для переработки пластика

Производители пластика и литейщики: Многие производители пластиковых изделий используют линии гранулирования на собственном производстве для переработки собственных производственных отходов. Например, завод по литью под давлением может перерабатывать литники, бракованные детали или обрезки, гранулируя их, а затем подмешивая переработанные гранулы обратно в новое производство. Это снижает затраты на материалы и количество отходов.

Перерабатывающие компании: Специализированные предприятия по переработке собирают бытовые пластиковые отходы (такие как бутылки, пакеты, упаковочные пленки) и используют линии гранулирования для преобразования этих отходов в гранулы смолы, которые можно продать производителям. Переработанные гранулы становятся сырьем для множества продуктов – от новых бутылок и контейнеров до пластикового бруса, труб и текстильных волокон. Многоразовые гранулы из пластиковых отходов значительно снижают спрос на первичную смолу и минимизируют воздействие на окружающую среду, делая эти линии жизненно важными для целей устойчивого развития.

Компаундирование и разработка материалов: На предприятиях по компаундированию линии гранулирования смешивают переработанные пластики с добавками для создания материалов с определенными свойствами. Например, добавление древесного волокна в переработанный ПП для создания композитных гранул для мебели или добавление цвета и УФ-стабилизаторов в переработанный ПЭ для наружных изделий. Эти компаундированные гранулы служат для нишевых отраслей (автомобильные детали, строительные материалы и т. д.) с индивидуальными переработанными пластиками.

Преимущества линий гранулирования пластика от Boxin

Эффективная переработка и экономия средств: Хорошая линия гранулирования превращает отходы пластика в ценное сырье с высокой эффективностью. Это помогает производителям снизить зависимость от дорогих первичных полимеров и сократить расходы на сырье. Переработка собственных отходов или собранного на месте мусора может существенно снизить расходы, а также уменьшить воздействие на окружающую среду (меньше пластика отправляется на свалки или мусоросжигательные заводы).

Высокая производительность и однородное качество гранул: Передовые линии рассчитаны на высокую пропускную способность (производительность), что означает, что вы можете перерабатывать большой объем пластика в час. Несмотря на высокую скорость производства, они поддерживают постоянный размер и форму гранул, что гарантирует хорошую работу перегранулированного материала в последующих процессах. Однородные, высококачественные гранулы означают надежное производство новых продуктов без заторов или проблем с качеством.

Энергосбережение и низкие эксплуатационные расходы: Современные машины для гранулирования пластика делают упор на энергоэффективность – они максимизируют выход продукции на каждый киловатт потребляемой энергии. Улучшенная технология нагрева цилиндра, оптимизированная конструкция двигателей и редукторов, а также интеллектуальное управление процессом помогают снизить потребление энергии на кг переработанного пластика. Снижение потребления энергии не только уменьшает счета за электричество, но и углеродный след операции переработки. Кроме того, эффективная конструкция может уменьшить износ и потери, что еще больше снижает эксплуатационные расходы с течением времени.

Удобство в эксплуатации с интеллектуальным управлением: Сегодняшние линии грануляции часто оснащены передовыми системами автоматизации и управления. Интерфейсы с сенсорным экраном ПЛК (программируемый логический контроллер) позволяют операторам легко контролировать температуру, нагрузку на двигатель и скорость производства. Автоматизированные системы обратной связи могут регулировать скорость подачи или параметры экструдера для поддержания стабильного выхода. Некоторые линии даже интегрируют датчики, которые вызывают тревогу или защитное отключение при обнаружении проблемы. Такой высокий уровень автоматизации делает оборудование простым в эксплуатации и сводит к минимуму зависимость от квалифицированной рабочей силы. Это также уменьшает человеческий фактор, обеспечивая более стабильные результаты (поистине «интеллектуальный» подход к переработке).

Долговечность и надежность: Высококачественные линии гранулирования построены с использованием прочных материалов и инженерных решений, что гарантирует их непрерывную работу в течение многих лет с минимальным временем простоя. Прочная конструкция (например, износостойкие шнековые пары для работы с наполненными материалами или надежные редукторы) означает менее частый ремонт. Надежная работа имеет решающее значение при работе завода по переработке в режиме 24/7. Это также способствует более быстрому возврату инвестиций, поскольку машина остается производительной в течение долгого времени без капитального ремонта.

Низкие эксплуатационные расходы и легкая очистка: Наряду с долговечностью, дизайн современных линий предусматривает простоту обслуживания. Компоненты с быстрым доступом, самоочищающиеся сменщики фильтров и эффективная дегазация означают, что система может работать дольше между интервалами технического обслуживания. Когда требуется обслуживание, такие функции, как шиберные фильтры или разъемные цилиндры экструдера, упрощают процесс. Меньше времени простоя для очистки или замены деталей поддерживает высокую производительность.

Безопасность и экологическое соответствие: Еще одним преимуществом является то, что авторитетные производители проектируют эти линии с учетом функций безопасности (крышки, блокировки, аварийные остановки) и соблюдения экологических норм (например, эффективные фильтры для предотвращения выбросов пыли или запаха). Это гарантирует, что ваша операция по переработке может с легкостью соответствовать стандартам безопасности на рабочем месте и экологическим нормам.

Выбор правильной линии гранулирования для ваших нужд

Входной материал и уровень загрязнения: Сначала определите типы пластика, которые вы будете перерабатывать (например, пленка ПЭ, жесткие пластики ПП, ПЭТ-бутылки), и насколько они чистые. Разные материалы могут требовать специфических функций – например, гигроскопичные материалы, такие как ПЭТ, могут нуждаться в вакуумной дегазации, или очень загрязненные сельскохозяйственные пластики могут потребовать надежного двухкаскадного экструдера с интенсивной фильтрацией. Убедитесь, что выбранная линия совместима с вашими входными материалами и может справиться с любой грязью, этикетками или влагой.

Производительность: Определите необходимую вам пропускную способность (кг или тонны в час). Выберите линию, которая соответствует вашей производственной мощности без перегрузки. Разумно выбрать оборудование, которое может немного превышать ваши текущие потребности, чтобы у вас был запас для роста или обработки всплесков поставок. Имейте в виду, что фактическая производительность может зависеть от типа и состояния материала, а не только от характеристик машины.

Требования к качеству гранул: Подумайте о том, какое качество гранул требуется вашим конечным пользователям или последующим процессам. Если вам нужны очень однородные гранулы с низкой влажностью и определенной насыпной плотностью, вам могут потребоваться дополнительные функции, такие как улучшенный гранулятор, дополнительное охлаждение или точная фильтрация расплава. Например, если переработанные гранулы будут использоваться в высокотехнологичных приложениях (таких как упаковка для пищевых продуктов или производство тонкой нити), инвестиции в лучшую фильтрацию (например, автоматические самоочищающиеся фильтры) и эффективные системы сушки имеют решающее значение для достижения необходимого качества гранул.

Энергоэффективность: Проверьте потребление энергии на единицу продукции для линии. Поскольку затраты на энергию растут, линия с низким энергопотреблением на кг переработанного пластика может сэкономить много денег в долгосрочной перспективе. Ищите такие функции, как изолированные цилиндры, энергоэффективные двигатели и оптимизированный нагрев/охлаждение, которые способствуют экономичной работе.

Уровень автоматизации и управления: Решите, насколько автоматизированным вы хотите видеть процесс. Более высокая автоматизация (управление ПЛК, сенсорные экраны, автонастройка) обычно означает более удобную эксплуатацию с меньшим количеством операторов. Если вы предпочитаете мониторинг в реальном времени, сохранение рецептов, удаленную диагностику и интеграцию с другими системами «умного завода», убедитесь, что система управления линии современная. Автоматизация может увеличить первоначальную стоимость, но улучшит стабильность и снизит затраты на рабочую силу.

Обслуживание и поддержка: Все машины нуждаются в обслуживании, поэтому подумайте, насколько легко обслуживать линию и доступны ли запчасти. Выбирайте конструкции, известные быстрой сменой фильтров и легкой очисткой. Также учитывайте поддержку производителя: предлагают ли они установку, обучение и быстрое послепродажное обслуживание? Надежный поставщик (такой как Boxin Machinery, с профессиональной командой и более чем 20-летним опытом работы в отрасли) обеспечит лучшую долгосрочную поддержку в устранении неполадок и поставке запчастей. Это важный фактор для поддержания высокого времени безотказной работы.

Занимаемая площадь и установка: Убедитесь, что у вас достаточно места и необходимой инфраструктуры (электроснабжение, водоснабжение для охлаждения и т. д.) на вашем предприятии. Некоторые высокопроизводительные линии могут быть довольно большими. Проверьте, может ли планировка линии вписаться в ваш завод и предлагается ли индивидуальное проектирование планировки.

Бюджет и окупаемость инвестиций (ROI): Наконец, учитывайте свой бюджет, но балансируйте его с ценностью, которую вы получаете. Более дешевая машина с заниженными характеристиками может стать узким местом или повлечь высокие затраты на обслуживание позже. Часто стоит инвестировать немного больше в качественную линию, которая будет стабильно работать годами и окупится за счет эффективности и долговечности. Рассчитайте ROI, учитывая экономию от использования переработанных гранул, снижение затрат на утилизацию отходов и любой доход от продажи гранул, если это применимо.

Каждая операция по переработке уникальна. Может быть полезно проконсультироваться с производителем оборудования или отраслевым экспертом, поделившись своими конкретными требованиями (тип пластика, объем, конечное использование гранул), чтобы они могли порекомендовать индивидуальное решение. Например, Zhangjiagang Boxin Machinery предлагает индивидуальные решения по переработке пластика и может настроить линии гранулирования в соответствии с различными потребностями клиентов, благодаря своему обширному опыту в этой области. Потратив время на выбор правильной линии гранулирования, вы гарантируете получение системы, которая будет эффективной, экономически выгодной и соответствующей вашим бизнес-целям.

RU

RU

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .