Как линии мойки пластиковых отходов реализуют экономику замкнутого цикла

Линия мойки пластиковых отходов — это интегрированная, автоматизированная механическая система. Ее основная цель — превратить загрязненные пластиковые отходы, собранные из бытовых и промышленных источников, в чистое, высокочистое сырье (часто называемое «пластиковые хлопья» или «мытые хлопья»), которое можно использовать для производства новых продуктов.

Самая большая проблема в переработке пластиковых отходов — это высокий уровень их загрязнения и сложность. Эти загрязнения включают физические примеси (такие как грязь, песок, стекло, металл), поверхностные налипания (такие как остатки пищи, масляные пятна) и смеси материалов (такие как бумага или пластиковые этикетки, клей и различные типы пластика, например, полипропиленовые крышки на ПЭТ-бутылках).

Поэтому эффективная линия мойки пластика является основой прибыльности предприятия по переработке. Она напрямую определяет чистоту и качество конечных переработанных материалов (таких как rPET, rPE). Эта чистота является решающим экономическим фактором: только чистый пластик может быть переработан для производства высококачественных вторичных продуктов. Переработчики при оценке сырья делят его на ценное (целевой пластик), среднеценное (несоответствующие пластики) и отрицательное по стоимости (отходы). Экономическая функция линии мойки заключается в том, чтобы путем систематической очистки превратить «отрицательное по стоимости» или «низкоценное» загрязненное сырье в «дорогие» «чистые ПЭТ-хлопья», тем самым достигая «Повышения ценности (Value Upcycling)».

Как работают линии мойки пластиковых отходов?

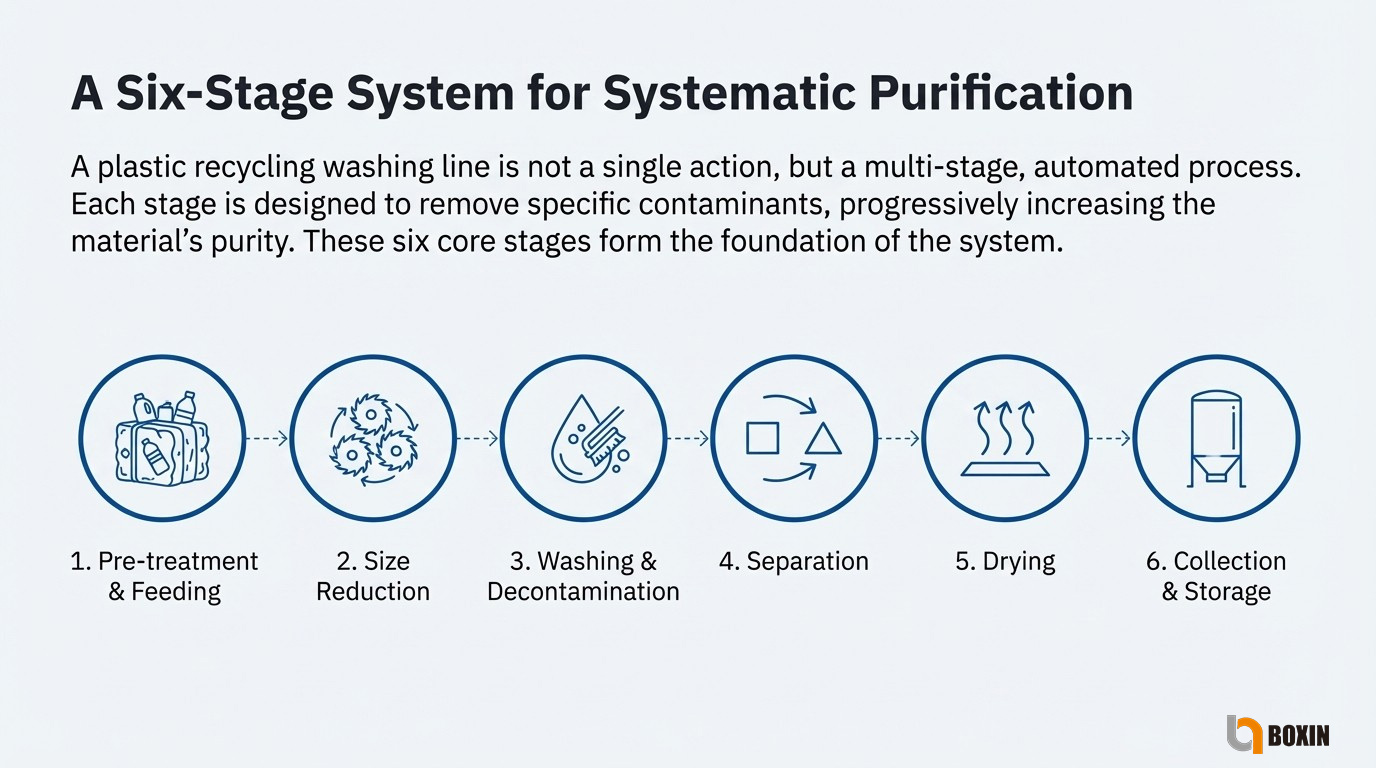

Принцип работы линии мойки пластика — это не однократное действие «мойки», а многоступенчатый, систематический процесс очистки. Каждый этап направлен на удаление определенных типов и размеров загрязнений. Хотя конкретные конфигурации варьируются в зависимости от сырья (см. Главу 4), полный процесс обычно включает следующие шесть основных этапов, соединенных конвейерными лентами или шнековыми питателями для формирования автоматизированной производственной линии.

Этап 1: Предварительная обработка и подача

Процесс начинается с подготовки сырья. Пластиковые отходы обычно поступают на завод в сильно спрессованных «тюках» (кипах).

-

Разбивание кип (Debaling): Материал сначала подается в «Разбиватель кип» (Bale Breaker), который разбивает спрессованные пластиковые тюки, формируя рыхлый, непрерывный поток материала. (Мягкие пленочные материалы часто могут быть разрыхлены вручную).

-

Предварительное просеивание (Pre-Sorting): Рыхлый материал затем проходит через «Троммель» (барабанный грохот) или ручной сортировочный конвейер. Троммель — это медленно вращающийся перфорированный канал, который позволяет более мелким загрязнениям (таким как битое стекло, металл, камни, грязь) выпадать, в то время как целевые пластики (например, ПЭТ-бутылки) продолжают движение. Ручная сортировка используется для удаления очевидных крупных непластиковых загрязнений или неправильных типов пластика.

Этап 2: Уменьшение размера (Измельчение)

Чтобы сделать очистку более тщательной и эффективной, целые бутылки или большие листы пленки должны быть измельчены для увеличения площади их поверхности.

-

Шредирование или Дробление: Материал подается в «Шредер» или «Гранулятор / Дробилку».

-

Ключевая технология: Мокрое дробление: Многие современные линии используют «мокрую дробилку». В этой конструкции вода непрерывно распыляется в камеру резки. Это имеет две цели: во-первых, предварительно промыть материал и смыть часть грязи; во-вторых, использовать воду для охлаждения высокоскоростных вращающихся ножей, продлевая срок их службы. Измельченный материал обычно нарезается на мелкие кусочки размером 10-15 мм (дробленка).

Этап 3: Мойка и деконтаминация

Это основной этап очистки линии, сочетающий физическое трение и химическую мойку.

-

Фрикционная мойка: Измельченные хлопья поступают во «Фрикционную мойку». Эта машина имеет высокоскоростные вращающиеся лопасти или ротор внутри, заставляя пластиковые хлопья тереться друг о друга и о стенки машины, тем самым эффективно «оттирая» прилипший к поверхности песок, грязь и большинство органических веществ.

-

Горячая мойка: Для конкретных применений (особенно переработка ПЭТ-бутылок) горячая мойка необходима. Материал отправляется в «Бак горячей мойки», где он смешивается с горячей водой (обычно 85-95°C) и химическими моющими средствами (например, каустической содой/гидроксидом натрия). Высокая температура и перемешивание могут эффективно растворять клей для этикеток и удалять стойкие масляные пятна и остатки напитков.

Этап 4: Разделение (Сепарация)

Вымытый материал представляет собой смесь нескольких материалов (например, ПЭТ-хлопья, фрагменты ПП-крышек, остатки бумажных этикеток). Цель этапа разделения — очистить целевой пластик.

-

Ванна флотации (Sink-Float Tank): Это самая основная техника разделения. Это устройство представляет собой большой резервуар с водой, который использует разницу в плотности различных пластиков. При переработке ПЭТ-бутылок более плотные ПЭТ-хлопья тонут, в то время как менее плотные пластики ПП/ПЭ (от крышек) и большинство этикеточной бумаги всплывают на поверхность. Тонущие ПЭТ-хлопья собираются шнековым конвейером на дне, обеспечивая эффективное разделение.

-

Воздушная классификация: Для дальнейшего удаления легких примесей материал проходит через «Воздушный классификатор» или «Зигзаг-сепаратор». Контролируемый поток воздуха обдувает падающие пластиковые хлопья, сдувая более легкие загрязнения (такие как сухая бумажная пыль от этикеток и пыль от пластиковой пленки), в то время как более тяжелые, чистые пластиковые хлопья продолжают падать.

Этап 5: Сушка

Чтобы соответствовать требованиям последующей обработки (такой как гранулирование или литье под давлением), влага на чистых хлопьях должна быть удалена до чрезвычайно низкого уровня.

-

Механическая сушка (Обезвоживание): Сначала материал обычно отправляется в «Центробежную сушилку». За счет центробежной силы, создаваемой высокоскоростным вращением, большая часть поверхностной влаги (около 95-98%) может быть отжата.

-

Термическая сушка: Из центробежной сушилки материал поступает в «Систему сушки горячим воздухом», смешиваясь с горячим воздухом в трубах из нержавеющей стали для удаления последней остаточной влаги путем испарения.

-

Отжимная сушка (Squeeze Drying): Для пленок ПЭ/ПП, из-за их большой площади поверхности и высокого удержания воды, обычно используется «Отжимная сушилка» (пресс-отжим). Это устройство использует специальную конструкцию многоступенчатого шнека для «выжимания» влаги из пленки под мощным физическим давлением, что может снизить влажность до уровня ниже 3%.

Этап 6: Сбор и хранение

Заключительный шаг процесса — сбор готового продукта. Чистые, сухие пластиковые хлопья транспортируются в «Силос для готовой продукции» для временного хранения. Отсюда они могут быть автоматически упакованы в биг-бэги, готовые к продаже или транспортировке на следующий узел переработки (например, линию гранулирования, которая расплавит их и сделает переработанные пластиковые гранулы).

Анализ ключевого оборудования: Разбор сердца линии мойки

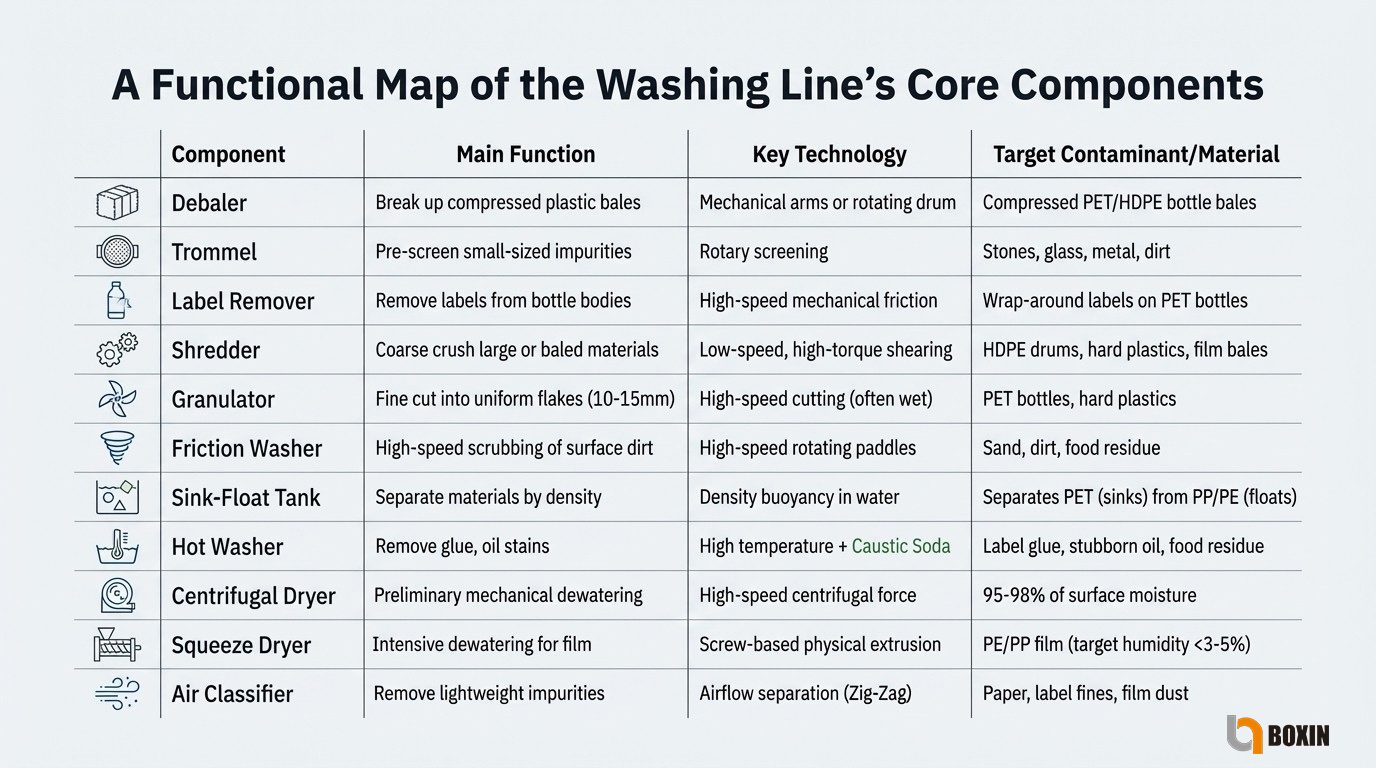

Общая производительность линии мойки пластика зависит от эффективности и надежности ее основных компонентов. Для потенциальных инвесторов и операционных менеджеров понимание функций этих ключевых машин является фундаментальным для оценки различных предложений поставщиков.

Шредер vs. Дробилка (Гранулятор)

Хотя оба используются для «уменьшения размера», их применение различается.

-

Шредер: описывается как низкоскоростное устройство с высоким крутящим моментом. Он предназначен для обработки больших, жестких или тюкованных материалов, таких как бочки из ПНД, автомобильные бамперы или спрессованные тюки пленки. Его роль — «грубое дробление» (например, 30-200 мм), разрывающее материал на более мелкие, удобные для обработки куски.

-

Гранулятор / Дробилка: описывается как высокоскоростное режущее устройство. Оно получает материал из шредера или автоматического питателя и точно нарезает его на хлопья однородного, специфического размера (например, 10-15 мм). Как упоминалось ранее, использование «мокрого дробления» является передовой практикой для повышения эффективности и предварительной мойки.

Ванна флотации (Sink-Float Tank)

Это одна из самых важных и основных единиц оборудования для достижения очистки материала. Принцип его работы основан на законе Архимеда, используя плотность воды (или другой среды) в качестве эталона.

-

Функция: Разделяет пластики с плотностью больше воды от тех, у которых плотность меньше воды.

-

Применение: Это необходимо при переработке ПЭТ-бутылок. ПЭТ-хлопья будут тонуть, в то время как материалы из ПП (полипропилена) и ПЭ (полиэтилена) (от крышек и колец) будут плавать. Устройство может автоматически удалять плавающие и тонущие материалы отдельно, достигая идеального разделения двух типов пластика.

Система горячей мойки

Если ванна флотации решает проблему «загрязнения материалами», то система горячей мойки решает проблему «химического загрязнения». Для предприятий, производящих высококачественный пищевой rPET, это незаменимая инвестиция.

-

Функция: четко указывает, что бак горячей мойки использует комбинацию горячей воды (обычно нагреваемой паром) и химических добавок (например, каустической соды) для растворения и удаления самых стойких загрязнений с ПЭТ-хлопьев, особенно клея для этикеток, масляных пятен и остатков пищи/напитков.

-

Важность: подчеркивает, что использование моющих средств и соответствующей теплой воды для растворения клеев является «жизненно важным шагом для повышения качества продукции». Без этого шага остаточный клей обуглится во время последующего процесса экструзии расплава, вызывая пожелтение переработанных гранул или появление черных точек, тем самым значительно снижая их экономическую ценность.

Отжимная сушилка / Сквизер (Squeezer)

Это ключевое сушильное оборудование, разработанное специально для линий переработки пленки ПЭ/ПП и тканых мешков.

-

Проблема: Пластиковая пленка из-за своей огромной площади поверхности и мягкости несет большое количество влаги после мойки (влажность может достигать 30-50%). Традиционные центробежные сушилки и сушилки горячим воздухом неэффективны и чрезвычайно энергоемки.

-

Функция: отмечает, что отжимная сушилка использует специальную конструкцию шнека для физического отжима материала при его принудительной транспортировке.

-

Результат: Влага принудительно «выжимается» из пленки и отводится через фильерную головку. Это метод механического обезвоживания, который может снизить конечную влажность пленки до уровня ниже 3%-5%. Этот уровень влажности имеет решающее значение для последующего горячего гранулирования, так как чрезмерная влажность приведет к сбою гранулирования.

Чтобы предоставить покупателям на этапе оценки четкую «карту функций компонентов», в следующей таблице обобщены функции, технические принципы и цели каждого основного компонента линии мойки.

Кастомизация по требованию: Ключевые различия в разных линиях мойки пластиковых отходов

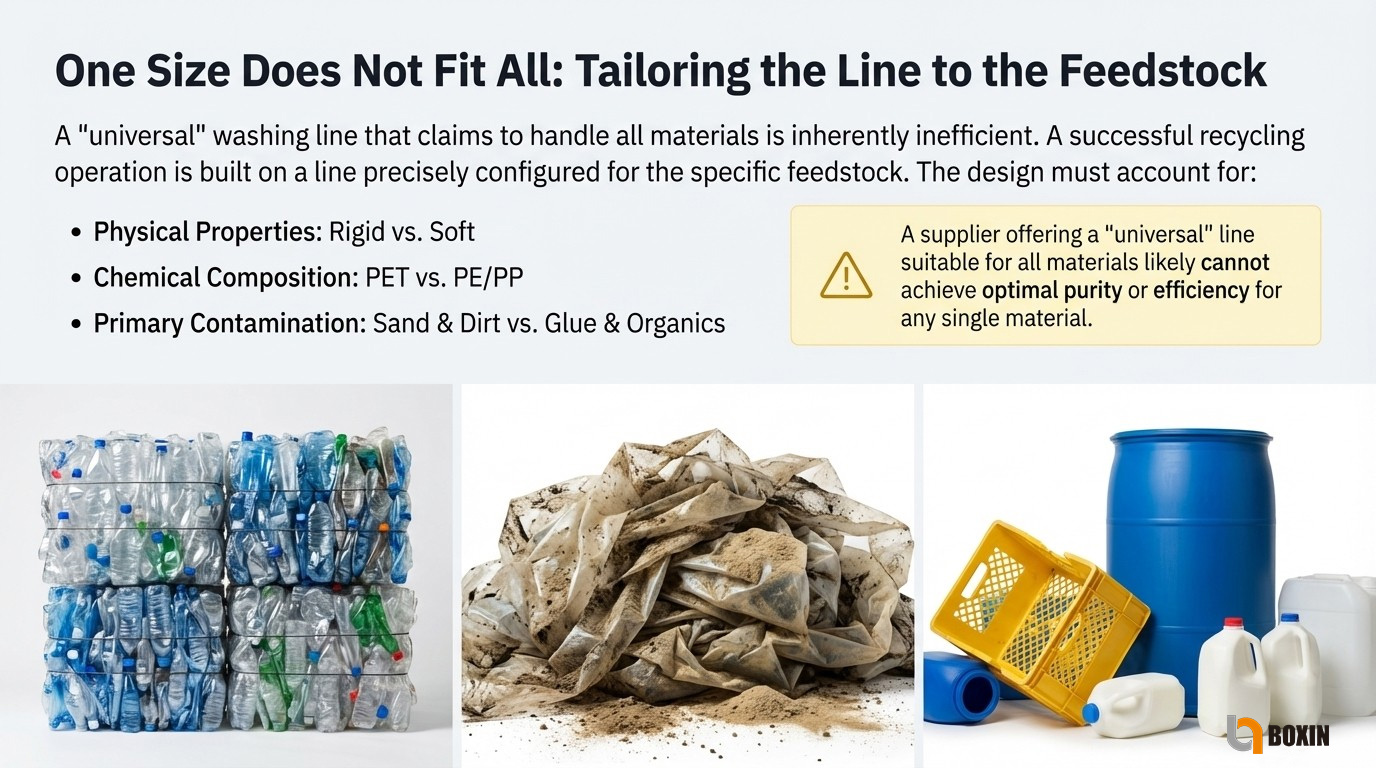

В сфере переработки пластика «универсальной» линии мойки не существует, или она крайне неэффективна. Успешный бизнес по переработке строится на глубоком понимании конкретного сырья. Конфигурация линии должна быть точно настроена в соответствии с физическими свойствами материала (жесткий или мягкий), химическим составом (ПЭТ или ПЭ) и основными типами загрязнений (песок или клей).

Решение 1: Линия мойки ПЭТ-бутылок (Применение: Bottle-to-Bottle, Волокно)

Это самый зрелый тип линии мойки на рынке, ориентированный на переработку бытовых ПЭТ-бутылок из-под напитков, воды и т. д.

-

Характеристики материала: Тело бутылки из ПЭТ (Полиэтилентерефталат).

-

Уникальные проблемы:

-

Смесь материалов: Тело бутылки — ПЭТ, но крышки и кольца обычно из ПП (Полипропилен) или ПНД (Полиэтилен высокой плотности). Этикетки могут быть из бумаги, ПВХ, ПС или других пластиков.

-

Загрязнения: Остатки напитков и пищи, а также сильный клей, используемый для приклеивания этикеток.

-

-

В дополнение к удалению этих стандартных загрязнений, различные классы хлопьев (для соответствия требованиям последующей экструзии и прядения) определяются по ppm, значению IV, уровню цветового загрязнения (прозрачные хлопья, бело-голубые хлопья) и т. д. Более высокие классы хлопьев требуют добавления большего количества вспомогательного оборудования к базовой линии мойки (добавление или исключение вспомогательного оборудования зависит от источника бутылок).

Решение 2: Линия мойки пленки ПЭ/ПП и тканых мешков (Применение: Регрануляция, Выдув пленки)

Этот тип производственной линии ориентирован на обработку мягких пластиков, таких как сельскохозяйственная пленка из ПВД, упаковочные пленки из ЛПВД и тканые мешки из ПП.

-

Характеристики материала: ПЭ (Полиэтилен) или ПП (Полипропилен), мягкая текстура, большая площадь поверхности.

-

Уникальные проблемы:

-

Высокое загрязнение: Особенно сельскохозяйственная пленка, которая может содержать более 60% песка, камней и органики.

-

Высокая влажность: Пленку очень трудно высушить после мойки, и она имеет очень высокое удержание воды.

-

-

Ключевые процессы и оборудование:

-

Предварительная обработка: подчеркивает необходимость оснащения мощной «системой предварительного дробления и удаления песка» для эффективного удаления большого количества песка и абразивных примесей, тем самым защищая дорогостоящие ножи дробилки и моечное оборудование ниже по потоку.

-

Интенсивная мойка: Поскольку загрязнения в основном являются физическими налипаниями, эти линии в значительной степени полагаются на высокоэффективные «Фрикционные мойки» для интенсивной оттирки.

-

Отжимная сушилка (Squeeze Dryer): Обязательная опция. Это единственный эффективный метод снижения влажности пленки до приемлемого уровня (3%-5%). Без него последующее горячее гранулирование практически невозможно выполнить.

-

Решение 3: Линия мойки жестких пластиков ПНД/ПП (Применение: Регрануляция, Литье под давлением)

Этот тип линии используется для обработки других жестких пластиковых изделий, таких как молочные бутылки из ПНД, бутылки из-под шампуня, ящики для бутылок из ПЭ/ПП, масляные бочки, мусорные баки и т. д.

-

Характеристики материала: ПНД или ПП, материал твердый и толстостенный.

-

Уникальные проблемы: Материалы объемные и конструктивно прочные.

-

Ключевой процесс: Требует мощного шредера для грубого дробления, за которым следует грануляция. Процесс мойки сочетает фрикционную мойку (для деконтаминации) и флотационное разделение (если в сырье присутствуют смешанные пластики).

Из приведенного выше сравнения ясно, что философия дизайна различных производственных линий фундаментально отличается.

-

Фокус линии мойки ПЭТ-бутылок — это химическая очистка (использование горячей мойки и каустической соды для удаления клея) и разделение по плотности (использование свойства ПЭТ тонуть для отделения ПП/ПЭ).

-

Фокус линии мойки пленки ПЭ/ПП — это физическая очистка (использование интенсивного трения для удаления до 80% песка) и экстремальная сушка (использование свойства ПЭ/ПП плавать и использование отжимной сушилки для снижения влажности до уровня ниже 3%).

Поэтому потенциальные покупатели должны сначала четко определить свое основное сырье при консультации. Если поставщик предлагает «универсальную» линию, подходящую для всех материалов, это обычно означает, что линия не сможет достичь оптимальной эффективности и чистоты при обработке какого-либо одного конкретного материала, что является тревожным знаком.

Окупаемость инвестиций (ROI) и анализ затрат: Сколько стоит инвестировать в линию мойки?

Линия мойки пластиковых отходов — это крупное финансовое решение. Понимание структуры затрат и потенциала прибыли является центральным элементом технико-экономического обоснования проекта.

Ключевые факторы, влияющие на цену линий мойки пластиковых отходов

Цена производственной линии — это не одна цифра, она определяется множеством факторов.

-

Тип машины и сложность: Полная линия ПЭТ, включающая передовую сортировку, систему горячей мойки и очистку сточных вод, будет стоить намного дороже, чем базовая линия пленки ПЭ только с дроблением и холодной мойкой.

-

Производственная мощность: Это главный фактор цены. Машины с более высокой производительностью (например, 3000 кг/ч) имеют экспоненциальное увеличение объема, мощности двигателя и производственных затрат.

-

Уровень автоматизации: Полностью автоматизированные линии требуют более сложных систем управления ПЛК и датчиков, что стоит дороже, но может сэкономить на затратах на рабочую силу.

-

Бренд и место производства: Давно существующие европейские или североамериканские производители часто имеют более высокие цены из-за надбавки за бренд и потенциально более длительного срока службы оборудования. В то же время китайские производители предлагают конкурентоспособные цены и зрелые технологии.

Структура затрат: Первоначальные инвестиции (CapEx) vs. Операционные расходы (OpEx)

При оценке общей стоимости необходимо использовать перспективу анализа стоимости жизненного цикла (LCCA), а не просто смотреть на ценник оборудования.

-

Первоначальные инвестиции (CapEx): Включают все разовые расходы.

-

Стоимость покупки оборудования.

-

Затраты на установку и пуско-наладку.

-

Строительство или реконструкция завода, а также затраты на подключение коммуникаций (электричество, вода, пар).

-

Затраты на обучение операторов.

-

-

Операционные расходы (OpEx): Это текущие расходы, которые напрямую влияют на ежемесячную прибыль.

-

Потребление энергии: Затраты на электроэнергию и топливо (например, пар) для всей линии (особенно дробилок, котлов горячей мойки и сушилок).

-

Потребление воды: Затраты на пополнение запасов пресной воды и химикаты для очистки сточных вод.

-

Затраты на рабочую силу: Заработная плата эксплуатационного и обслуживающего персонала.

-

Расходы на техническое обслуживание и замену: Регулярные расходы на замену изнашиваемых деталей (таких как ножи, сетки, подшипники).

-

Системы водосбережения и очистки сточных вод (Замкнутые системы)

Линии мойки являются крупными потребителями воды и одновременно производят большое количество сточных вод, содержащих органику, моющие средства, масла и взвешенные твердые частицы. Поэтому управление водными ресурсами является центральным элементом операционной эффективности и экологического соответствия.

Современные линии мойки превращаются в интегрированные «водоочистные сооружения». Их цель — достичь «Замкнутых систем» (Closed-Loop Systems), где вода непрерывно фильтруется, очищается и повторно используется внутри системы.

Ключевые технологии включают:

-

Продвинутая фильтрация: Сточные воды сначала проходят через физическую фильтрацию (например, отстойники, фильтры) для удаления твердых примесей (песок, пластиковый мусор).

-

Химическая и биологическая очистка: Использование химических флокулянтов, регуляторов pH или флотации растворенным воздухом (DAF) для удаления растворенных загрязнителей, жира и мелких частиц.

-

Система противотока: Это чрезвычайно эффективная водосберегающая конструкция. Вода течет в направлении, противоположном движению материала. Это означает, что самый грязный материал (только входящий в линию) встречается с переработанной «грязной» водой (для предварительной мойки), в то время как самый чистый материал (готовый покинуть линию) встречается с чистейшей подпиточной пресной водой (для окончательного ополаскивания). Это минимизирует потребление пресной воды, обеспечивая при этом максимальную чистоту.

RU

RU

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .