|

|

В индустрии переработки пластмасс чистота определяет ценность и потенциал применения конечных переработанных материалов (rPET, rPE, rPP). Тем не менее, переработчики ежедневно сталкиваются со стойкими загрязнениями, которые простая мойка не может устранить: цепкий клей от этикеток и органические остатки на ПЭТ-бутылках, грязь и бумажные этикетки, внедренные в волокна пленки ПП/ПЭ, а также песок или мусор, прилипшие ко всем типам материалов. |

Многие процессы переработки полагаются на традиционные методы очистки, такие как замачивание в бассейнах или ванны флотации. Однако эти методы по своей сути пассивны. Основная функция ванны флотации — разделение материалов на основе разницы в плотности: например, хлопья ПЭТ (плотность > 1) тонут, а крышки и этикетки из ПП/ПЭ (плотность < 1) всплывают. Хотя этот процесс критически важен для разделения различных типов пластика, он не является эффективным этапом очистки. Полагаясь на мягкое гидравлическое перемешивание, он в значительной степени неэффективен против прочно прилипших загрязнений.

Именно здесь фрикционная мойка играет решающую роль. Фрикционная мойка не предназначена для простого «ополаскивания»; она спроектирована для активного, высокоинтенсивного «оттирания» (scrubbing). Она использует мощные механические силы для физической деконтаминации пластиковых поверхностей, а не полагается исключительно на воду или химикаты.

Глубокое погружение в механические принципы: Инженерный дизайн Фрикционной мойки

Высокоскоростной ротор: «Двигатель» очистки

|

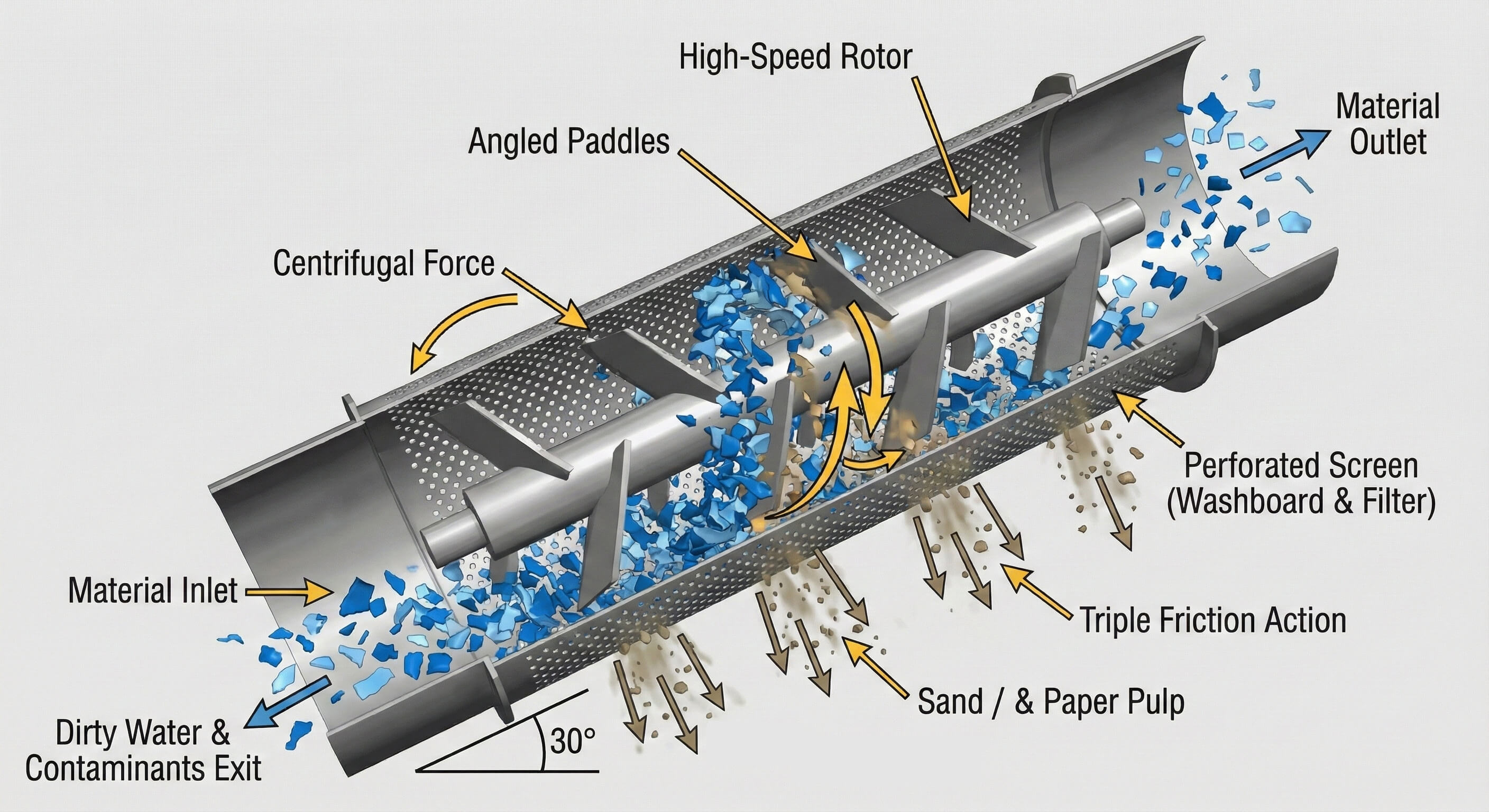

В основе фрикционной мойки лежит длинновальный ротор, работающий на чрезвычайно высоких скоростях. Значение этой высокой скорости выходит далеко за рамки простого «быстрого перемешивания». Ее истинная инженерная цель — создание мощной центробежной силы. Когда ротор вращается, весь материал внутри камеры — будь то хлопья ПЭТ или обрезки пленки ПЭ — под действием огромной инерционной силы отбрасывается к неподвижной внешней сетке. |

Следовательно, высокие обороты (RPM) являются предпосылкой для активации третьего (и самого важного) пункта механизма «тройного трения»: материал-о-сетку. Без центробежного давления, создаваемого этой скоростью, материал просто кувыркался бы в воде; вместо этого он плотно прижимается к сетке, подготовленный к последующему высокоинтенсивному истиранию.

Угловые лопасти: Союз транспортировки и перемешивания

|

На высокоскоростном роторе установлен массив «наклонных лопастей». Дизайн этих лопастей воплощает сложную инженерию, выполняя двойную и синергетическую функцию: действуя одновременно как «мешалка» и «шнековый конвейер». |

Функция перемешивания (Явная): Лопасти вращаются на высоких скоростях, непрерывно ударяя и перемешивая материал. Это самый прямой источник трения, обеспечивающий тщательное перемешивание материала и взаимное трение внутри камеры.

Функция транспортировки (Скрытая): Фрикционные мойки обычно устанавливаются под наклоном. Материал должен «подниматься» от нижнего входного отверстия к верхнему выходному. «Угол наклона» лопастей точно рассчитан. Перемешивая материал на высоких скоростях, он также «толкает» и «транспортирует» материал вверх, обеспечивая стабильное прохождение через всю камеру против силы тяжести.

Перфорированная сетка: «Стиральная доска» и «Фильтр»

Весь высокоскоростной ротор заключен в «перфорированную сетку» или «сетчатый туннель». Эта сетка играет двойную роль:

Как фильтр (Разделение):под действием центробежной силы, создаваемой высокой скоростью вращения, вода и отделенные загрязнения (такие как грязь, песок и целлюлоза) принудительно выбрасываются через перфорацию сетки.

Как стиральная доска (Трение): Сама сетка действует как неподвижная абразивная поверхность. Когда материал плотно прижимается к сетке центробежной силой, она функционирует как идеальная «стиральная доска».

Наклонная конструкция: Калибровка «Времени пребывания»

Практически все фрикционные мойки имеют наклонную установку, обычно в диапазоне от 15° до 35°-45°. Фундаментальной целью этого дизайна является точный контроль «Времени пребывания» (Residence Time) материала внутри камеры.

Материал входит с «нижнего конца» и выгружается с «верхнего конца». Это требует, чтобы материал «поднимался» для выхода. Угол наклона служит критическим, регулируемым инженерным параметром, используемым для балансировки интенсивности очистки и пропускной способности:

Более крутой угол (например, 45°): Подъем более трудный, что приводит к более длительному времени пребывания и увеличению воздействия ударов лопастей и трения. Эта конфигурация подходит для сильно загрязненного материала, требующего более тщательной очистки.

Более пологий угол (например, 15°): Материал проходит быстрее, что приводит к более короткому времени пребывания и более высокой пропускной способности. Это подходит для слабо загрязненного материала или процессов, где основной целью является быстрое ополаскивание (например, ополаскивание после горячей мойки ПЭТ).

Ключевой инсайт: Раскрытие очищающей силы «Тройного трения»

Сила трения I: Материал-о-Материал В турбулентной среде, создаваемой высокими скоростями вращения и перемешиванием лопастями, тысячи пластиковых хлопьев или обрезков пленки сталкиваются, сжимаются и трутся друг о друга. Отраслевые отчеты подтверждают, что «трение между хлопьями ПЭТ помогает удалять грязь и мусор», так как процесс «заставляет пластиковые хлопья и пленки... тереться друг о друга на высоких скоростях». Это аналогично энергичному встряхиванию грязной гальки в мешке; они истирают друг друга, делая поверхности гладкими и чистыми.

Сила трения II: Материал-о-Лопасти Это представляет собой наиболее прямое механическое воздействие. Высокоскоростные лопасти ротора (в некоторых конструкциях называемые «шнеками») непрерывно «ударяют» и «скребут» материал. В определенных системах это создает «интенсивное трение между инструментами ротора и корзиной сита». Хотя механизм напоминает перемешивание в стиральной машине, его скорость и интенсивность на порядки выше, эффективно сдирая прочно прилипшие загрязнения.

Сила трения III: Материал-о-Сетку Это самая мощная сила трения, движимая высокоскоростной центробежной силой и составляющая суть фрикционной мойки. Материал не плавает свободно внутри камеры; скорее, он плотно «прижат» к неподвижной внешней сетке центробежной силой (см. 2.A). Одновременно вращающиеся лопасти заставляют материал «скрести» по поверхности сетки. Поскольку «пластик непрерывно вращается против сетки», центробежная сила «прижимает пластиковые хлопья к сетке. Возникающее трение между хлопьями и сеткой стирает загрязнения».

Ключевое применение (I): «Финальная полировка» для линий мойки ПЭТ-хлопьев

В линиях переработки ПЭТ-бутылок (например, бутылок для напитков и воды) фрикционная мойка играет жизненно важную роль в постобработке или «финишной отделке».

Размещение в линии: В процессе переработки ПЭТ фрикционная мойка обычно располагается после «Бака горячей мойки».

Основные задачи: Основной целью горячей мойки ПЭТ (обычно с использованием каустической соды/щелочи при 85-95°C) является растворение клеев для этикеток и удаление жира. Фрикционная мойка (работающая как блок холодной мойки после горячей мойки) имеет две важные миссии:

-

Физическое удаление: Физическое удаление остатков клея и органики, которые были «разрыхлены» во время горячей мойки, с помощью «Тройного трения».

-

Химический баланс: Это критическая, но часто упускаемая из виду функция. Процесс горячей мойки подвергает хлопья воздействию каустической соды (щелочи). Если эти высокощелочные химикаты останутся, они серьезно ухудшат конечное качество и значение pH rPET.

Поэтому в линии мойки и переработки ПЭТ-бутылок фрикционная мойка действует не только как «очиститель», но и как «нейтрализатор». Благодаря энергичному трению и ополаскиванию пресной водой она «эффективно снижает значение pH хлопьев». Клиенты используют фрикционные мойки в линиях ПЭТ не просто для удаления грязи, а для обеспечения полного удаления химических остатков горячей мойки, достигая «финальной полировки», соответствующей высоким стандартам качества (например, пищевого или волоконного класса).

Ключевое применение (II): «Мощный мусорщик» для линий мойки пленок ПП/ПЭ

В отличие от своей роли «финишной отделки» в линиях ПЭТ, фрикционная мойка служит надежным, передовым «мощным мусорщиком» в линиях пленок ПП/ПЭ (например, сельскохозяйственной и упаковочной пленки).

Проблема: Бывшая в употреблении пленка обычно сильно загрязнена песком, илом и самым трудным для обработки загрязнителем — бумажными этикетками. Хотя бумага размокает в воде, она остается прилипшей к поверхности пленки, делая разделение в ваннах флотации невозможным.

Основные задачи: Решение проблем «Высокого загрязнения» и «Бумаги».

Здесь фрикционная мойка демонстрирует свои мощные механические возможности. Когда пленка и бумага попадают в высокоскоростную камеру вместе, интенсивное трение делает больше, чем просто «очищает» бумагу; оно механически «разрушает» бумажные загрязнения. Исследования подтверждают, что это трение «заставляет бумагу и картон распадаться на крошечные волокна», эффективно превращая их в «бумажную массу» (пульпу).

Как только бумага превращается в пульпу, этот кашицеобразный загрязнитель немедленно выбрасывается через сетку центробежной силой.

Следовательно, в линиях пленки фрикционная мойка функционирует как гибрид «шредера» и «сепаратора». Она решает проблемы загрязнения бумагой, которые не могут решить ванны флотации. Это объясняет, почему технические руководства подчеркивают, что линии мойки пленки «сильно полагаются» на фрикционные мойки для «интенсивного оттирания».

Что отличает современные фрикционные мойки

Не все фрикционные мойки способны выполнять описанные выше задачи. Различие между просто «функциональным» и по-настоящему «исключительным» заключается в глубоком понимании сценариев применения и точных деталях конструкции. Как показывает философия дизайна (Boxin), оборудование промышленного класса должно соответствовать следующим стандартам:

A. Скорость и эффективность Скорости вращения 1000+ об/мин являются основой для интенсивного трения и эффективного центробежного разделения. Это служит физической предпосылкой для активации «Тройного трения», особенно критического действия «материал-о-сетку».

B. Водосберегающий дизайн

-

Миф: Больше воды означает более чистый материал.

-

Факт: Современные конструкции (Boxin) используют «не полностью погруженную структуру». Очищающая сила исходит в основном от «трения», а не от «объема воды». Вода служит только для смазки, транспортировки отделенных загрязнений и поддержания чистоты сетки.

Следовательно, «целевое распыление» оказывается умнее и эффективнее, чем «полное погружение». Оно подает воду именно туда, где это необходимо, значительно минимизируя общее потребление воды и существенную энергию, требуемую для последующих этапов сушки.

C. Долговечность Фрикционные мойки работают в суровых условиях, характеризующихся влажностью, высокими скоростями, сильными ударами и интенсивным истиранием (от песка и мусора). Поэтому критически важные компоненты, контактирующие с материалом — такие как сетки, подшипники и камера — должны быть изготовлены из высококачественной нержавеющей стали. Это обеспечивает превосходную коррозионную стойкость и износостойкость, продлевая срок службы машины.

D. Основное преимущество: Кастомизируемость Как показано в разделах 4 и 5, фрикционная мойка выполняет разные роли в линиях ПЭТ (финишная отделка/нейтрализация) и линиях пленки ПЭ (мощное оттирание/пульпирование). Следовательно, «универсальное» стандартное оборудование не может достичь оптимальных результатов в обоих приложениях.

Настоящие «поставщики решений» предлагают настраиваемые конфигурации. (Boxin) предоставляет «настраиваемую длину цилиндра, расположение лопастей и плотность сетки».

-

Длина цилиндра диктует Время пребывания.

-

Расположение лопастей диктует Интенсивность трения.

-

Плотность сетки диктует Размер частиц разделения.

Эта возможность позволяет точно настраивать физику трения под конкретные загрязнения (например, «высокое содержание масла» или «высокое содержание бумажной массы»). Это демонстрирует, что решения разрабатываются на основе глубокого понимания процесса переработки, а не просто «производства стандартного оборудования по чертежам».

Сравнительное применение фрикционных моек в основных линиях переработки

| Характеристика | Мойка ПЭТ-хлопьев | Мойка пленки ПП/ПЭ |

| Основная цель | Финальная полировка и химическая нейтрализация | Мощное оттирание и измельчение загрязнений |

| Позиция в линии | После бака горячей мойки | После дробилки/предварительной мойки |

| Ключевые удаления | Остаточная щелочь, разрыхленные клеи, органика | Въевшаяся грязь, бумажные этикетки, органика |

| Основная функция | Снижение и балансировка pH; повышение чистоты хлопьев | Отделение примесей |

| Основной режим | Интенсивное холодное ополаскивание | Интенсивное механическое трение |

Заключение: «Рабочая лошадка» каждой линии высокочистой мойки

Фрикционная мойка — это не «опция»; это абсолютный краеугольный камень достижения высокой чистоты материалов в современной переработке пластика. Используя высокие скорости, «Тройное трение» и центробежную силу, она устраняет стойкие загрязнения, которые простое замачивание или ополаскивание не могут решить.

Будь то блок «финишной отделки» и «нейтрализации» в линиях ПЭТ для обеспечения чистоты bottle-to-bottle, или действие в качестве «мощного мусорщика» в линиях пленки ПЭ/ПП для механического превращения бумаги в пульпу и оттирания цепкой грязи, она остается незаменимой «рабочей лошадкой».

(Boxin) признает это оборудование ключевым компонентом, связывающим основные области переработки ПЭТ и пленки. Инвестиции во фрикционную мойку, точно спроектированную для ваших конкретных загрязнений, являются наиболее важным шагом к оптимизации общей эффективности линии и максимизации стоимости конечного продукта.

RU

RU

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .